1.本发明涉及一种自动排刀方法,尤其是一种分切机的自动排刀方法。

背景技术:

2.分切机用于通过数个刀具将成卷的材料分切为数条指定宽度的材料。分切机在进行分切前需要根据所需材料的数量以及宽度进行排刀,借助驱动装置将各刀具移动到其所需的位置。目前的排刀方法中会出现驱动装置驱动一个刀具时碰到其他刀具的情况,需要在驱动刀具的过程中实时监测各刀具的位置信息,否则会造成刀具位置数据丢失,整个过程效率低且成本较高。

技术实现要素:

3.本发明的目的是提供一种分切机的自动排刀方法,能够低成本高效率地自动排刀。

4.本发明提供了一种分切机的自动排刀方法,包括下列步骤:

5.通过一个计算单元控制一个伺服电机,驱动一个光电传感器沿刀具的排列方向扫描全部刀具以获取各刀具的位置信息;

6.通过计算单元获取刀具的宽度、刀具的最小间距以及各切割点的位置信息;

7.通过计算单元根据各刀具的位置信息、刀具的宽度、刀具的最小间距以及各切割点的位置信息,正向依次选取各切割点,判断是否能够计算选取对应各切割点的刀具,以及计算全部刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程;

8.判断为是则计算单元根据运动流程控制伺服电机和一个拨动装置驱动刀具;

9.在计算单元内更新各刀具的位置信息;

10.重复上述步骤直到驱动对应各切割点的刀具到各切割点。

11.本发明提供的机的自动排刀方法,通过伺服电机驱动光电传感器一次扫描全部刀具的位置信息,再通过伺服电机和拨动装置依次驱动刀具到切割点,并且过程中规划流程,使刀具在运动时不会发生干涉,避免了刀具位置信息的丢失,以低成本高效率地方式自动排刀。

12.在分切机的自动排刀方法的另一种示意性实施方式中,步骤:通过计算单元根据各刀具的位置信息、刀具的宽度、刀具的最小间距以及各切割点的位置信息,正向依次选取各切割点,判断是否能够计算选取对应各切割点的刀具,以及全部刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程具体包括下列步骤:

13.沿切割点的一个第一排列方向依次选取各切割点;

14.计算选取对应切割点的刀具;

15.计算判断刀具移动到切割点是否干涉其他刀具;

16.判断为否则运动流程为移动刀具到切割点;

17.判断为是则计算被干涉的各刀具的让位位置并判断是否出现新的干涉;

18.判断为否则运动流程为先由远至近地移动各被干涉的刀具至各自的让位位置,再移动刀具到切割点;

19.判断为是则不能够计算选取对应各切割点的刀具,以及计算全部刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程。

20.在分切机的自动排刀方法的再一种示意性实施方式中,计算选取对应切割点的刀具包括下列步骤:

21.判断切割点上以及在第一排列方向上之前是否有剩余的刀具;

22.判断为是则由近至远地选取切割点上以及在第一排列方向上之前的剩余刀具,判断选取的刀具在第一排列方向之后的刀具数量是否大于等于剩余的切割点的数量,判断为是则将选取的刀具判断为切割点对应的刀具;

23.判断为否则选取切割点在第一排列方向之后的剩余刀具,判断选取的刀具在第一排列方向之后的刀具数量是否大于等于剩余的切割点的数量,判断为是则将选取的刀具判断为切割点对应的刀具。

24.在分切机的自动排刀方法的还一种示意性实施方式中,计算判断刀具移动到切割点是否干涉其他刀具包括下列步骤:

25.计算并判断刀具是否在切割点之前;

26.判断为是则判断刀具是否为最后一个刀具,判断为是则不会干涉其他刀具,判断为否则计算切割点到后一个刀具的位置的距离是否大于等于刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉;

27.判断为否则判断刀具是否为第一个刀具,判断为是则不会干涉其他刀具,判断为否则计算切割点到前一个刀具的位置的距离是否大于等于刀具的宽度和最小间距之和,判断为是则不会产生干涉;判断为否则产生干涉。

28.在分切机的自动排刀方法的还一种示意性实施方式中,计算被干涉的刀具的让位位置并判断是否出现新的干涉具体为:计算让位位置以及判断让位位置到后一个刀具的位置的距离是否大于等于刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。

29.在分切机的自动排刀方法的还一种示意性实施方式中,自动排刀方法还包括下列步骤:

30.判断是否能够计算选取对应各切割点的刀具,以及全部刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程的判断结果为否时,反向依次选取各切割点,并选取对应各切割点的刀具以及计算刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程;

31.根据运动流程控制驱动装置驱动刀具;

32.更新各刀具的位置信息;

33.重复上述步骤直到驱动对应各切割点的刀具到各切割点。

34.在分切机的自动排刀方法的还一种示意性实施方式中,反向依次选取各切割点,并选取对应各切割点的刀具以及计算刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程具体包括下列步骤:

35.沿一个第二排列方向依次选取各切割点;

36.计算选取对应切割点的刀具;

37.计算判断刀具移动到切割点是否干涉其他刀具;

38.判断为否则运动流程为移动刀具到切割点;

39.判断为是则计算被干涉的刀具的让位位置并判断是否出现新的干涉;

40.计算若判断为否则运动流程为先由远至近地移动各被干涉的刀具至让位位置,再移动刀具到切割点。

41.在分切机的自动排刀方法的还一种示意性实施方式中,计算选取对应切割点的刀具包括下列步骤:

42.判断切割点上以及在第二排列方向之前是否有剩余的刀具;

43.判断为是则由近至远地选取切割点上以及在第二排列方向之前的剩余刀具,判断选取的刀具在第二排列方向之后的刀具数量是否大于等于剩余的切割点的数量,判断为是则将选取的刀具判断为切割点对应的刀具;

44.判断为否则选取切割点在第二排列方向之后的剩余刀具,判断选取的刀具在第二排列方向之后的刀具数量是否大于等于剩余的切割点的数量,判断为是则将选取的刀具判断为切割点对应的刀具。

45.分切机的自动排刀方法的还一种示意性实施方式中,计算判断刀具移动到切割点是否干涉其他刀具包括下列步骤:

46.计算并判断刀具是否在切割点之前;

47.判断为是则判断刀具是否为最后一个刀具,判断为是则不会干涉其他刀具,判断为否则计算切割点到后一个刀具的位置的距离是否大于等于刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉;

48.判断为否则判断刀具是否为第一个刀具,判断为是则不会干涉其他刀具,判断为否则计算切割点到后一个刀具的位置的距离是否大于等于刀具的宽度和最小间距之和,判断为是则不会产生干涉;判断为否则产生干涉。

49.分切机的自动排刀方法的还一种示意性实施方式中,计算被干涉的刀具的让位位置并判断是否出现新的干涉具体为:计算让位位置以及判断让位位置到后一个刀具的位置的距离是否大于等于刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。

50.分切机的自动排刀方法的还一种示意性实施方式中,计算单元能够根据输入的材料的宽度以及数量计算得到各切割点的位置信息。

附图说明

51.以下附图仅对本发明做示意性说明和解释,并不限定本发明的范围。

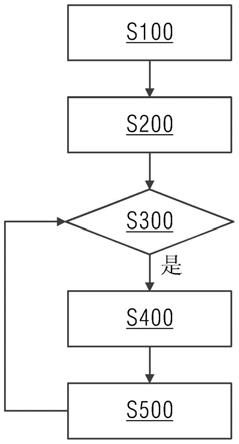

52.图1为分切机的自动排刀方法的一种示意性实施方式的流程示意图。

53.图2为分切机的自动排刀方法的实施方式示意图。

54.图3为分切机的自动排刀方法的部分流程示意图。

55.图4为分切机的自动排刀方法的部分流程示意图。

56.图5为分切机的自动排刀方法的部分流程示意图。

57.图6为分切机的自动排刀方法的另一种示意性实施方式的流程示意图。

58.图7为分切机的自动排刀方法的部分流程示意图。

59.图8为分切机的自动排刀方法的部分流程示意图。

60.图9为分切机的自动排刀方法的部分流程示意图。

61.标号说明

62.10架体

63.20刀具

64.30伺服电机

65.40光电传感器

66.50拨动装置

67.60切割点

具体实施方式

68.为了对发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

69.在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。

70.图1为分切机的自动排刀方法的一种示意性实施方式的流程示意图。参照图1,分切机的自动排刀方法,包括下列步骤:

71.步骤s100:通过一个计算单元控制一个伺服电机30,驱动一个光电传感器40沿刀具20的排列方向扫描全部刀具20以获取各刀具20的位置信息。图2为分切机的自动排刀方法的实施方式示意图。参照图2,数个刀具20(图中仅标示其中一个)沿一个直线方向排列于分切机的架体10,并且各刀具20能够沿直线方向相对于架体10滑动,数个切割点60(图中仅标示其中一个)由点划线表示于假体上。通过调整刀具20的数量以及间距可以使分切机切出不同数量和宽度的材料。在示意性实施方式中,计算单元用于控制伺服电机30的运行,伺服电机30可以驱动光电传感器40沿刀具20的排列方向运动,在这一过程中,光电传感器40可以感测各刀具20,计算单元可以配合伺服电机30的反馈量以及光电传感器40的触发信号获取各刀具20的位置信息。

72.步骤s200:通过计算单元获取刀具20的宽度、刀具20的最小间距以及各切割点60的位置信息。其中,刀具20的宽度和刀具20的最小间距用于计算和判断相邻的两个刀具20在不干涉的情况下的最小距离,可以通过人工输入计算单元。各切割点60的位置信息可以通过人工根据材料的需求计算后输入计算单元,当然也可以将材料的需求,例如所需材料的宽度和数量等信息输入计算单元,计算单元自动计算得到各切割点60的位置信息。

73.步骤s300:通过计算单元根据各刀具20的位置信息、刀具20的宽度、刀具20的最小间距以及各切割点60的位置信息,正向依次选取各切割点60,判断是否能够计算选取对应各切割点60的刀具20,以及计算全部刀具20不干涉的情况下驱动选取的刀具20到对应的切割点60的运动流程。

74.具体的,参照图2,刀具20沿水平方向排列,正向依次选取切割点60为从图2中左侧向右侧依次选取切割点60,每选择一个切割点60计算单元进行一次计算和判断,在得出结果后进行后续步骤,在后续步骤完成后计算单元再选择一个切割点60进行一次计算和判

断。其中,运动流程包括需要驱动刀具20的起点位置和终点位置,有时需要驱动多个刀具20,为了刀具20之间不发生干涉,运动流程中还包括驱动各刀具20的先后顺序,需要按照由远至近的顺序先驱动刀具20。

75.步骤s400:判断为是则计算单元根据运动流程控制伺服电机30和一个拨动装置50驱动刀具20。参照图2,在示意性实施方式中,拨动装置50为一个能够在伺服电机30驱动下沿刀具20的排列方向运动的气缸,在将气缸驱动到对齐刀具20的位置后,气缸可以伸出,此时伺服电机30可以驱动气缸运动并同时带动刀具20运动,借此调整刀具20的位置。

76.步骤s500:在计算单元内更新各刀具20的位置信息。在每一次计算单元根据运动流程控制伺服电机30和拨动装置50驱动刀具20运动后,计算单元都会更新各刀具20的新位置信息以用于下次的计算和判断。

77.重复上述步骤直到驱动对应各切割点60的刀具20到各切割点60。

78.本发明提供的机的自动排刀方法,通过伺服电机30驱动光电传感器40一次扫描全部刀具20的位置信息,再通过伺服电机30和拨动装置50依次驱动刀具20到切割点60,并且过程中规划流程,使刀具20在运动时不会发生干涉,避免了刀具20位置信息的丢失,因此整个过程只需要在开始时检测各刀具20的位置信息,以低成本高效率地方式自动排刀。

79.图3为分切机的自动排刀方法的部分流程示意图。参照图3,在示意性实施方式中,步骤s200具体包括下列步骤:

80.步骤s210:沿切割点60的一个第一排列方向依次选取各切割点60。参照图2,具体为沿图2中从左到右的顺序。

81.步骤s220:计算选取对应切割点60的刀具20。参照图4,具体的步骤s220包括下列步骤:

82.步骤s221:判断切割点60上以及在第一排列方向上之前是否有剩余的刀具20。具体为通过计算单元进行计算和比较,先确定切割点60点上是否有刀具20,没有时确定左侧是否有刀具20,再根据左侧的刀具20是否在左侧的切割点60上判断是否为剩余可用的刀具20。

83.步骤s222:判断为是则由近至远地选取切割点60上以及在第一排列方向上之前的剩余刀具20,判断选取的刀具20在第一排列方向之后的刀具20数量是否大于等于剩余的切割点60的数量,判断为是则将选取的刀具20判断为切割点60对应的刀具20。为了提高效率,优先判断切割点60是否存在刀具20,如果在后续判断中切割点60上的刀具20正好可以使用,则排刀过程能够减少一次动作,其次由近至远地选择左侧的刀具20,如果判断刀具20正好可以使用,则能够减少刀具20移动的距离和时间。选择刀具20后要判断若使用该刀具20是否能保证剩余的刀具20足够剩余的切割点60使用,在刀具20不够时还要根据上述顺序再向左重新选择刀具20。

84.步骤s223:判断为否则选取切割点60在第一排列方向之后的剩余刀具20,判断选取的刀具20在第一排列方向之后的刀具20数量是否大于等于剩余的切割点60的数量,判断为是则将选取的刀具20判断为切割点60对应的刀具20。若切割点60左侧没有剩余可以使用的刀具20,为了提高效率,由近至远地选择右侧的刀具20,并判断若使用该刀具20是否能保证剩余的刀具20足够剩余的切割点60使用。

85.步骤s230:计算判断刀具20移动到切割点60是否干涉其他刀具20。参照图5,具体的步骤s230包括下列步骤:

86.步骤s231:计算并判断刀具20是否在切割点60之前。具体为,将切割点60的位置信息与刀具20的位置信息做减法运算,通过结果为正数或负数判断刀具20是否在切割点60之前。

87.步骤s232:判断为是则判断刀具20是否为右侧最后一个刀具20,判断为是则不会干涉其他刀具20,判断为否则计算切割点60到后一个刀具20的位置的距离是否大于等于刀具20的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。由于刀具20在到达切割点60的运动中需要从左向右移动,若刀具20为最后一个刀具20,则该道具的右侧不再有其他刀具20,因此不会产生干涉。

88.步骤s233:判断为否则判断刀具20是否为左侧第一个刀具20,判断为是则不会干涉其他刀具20,判断为否则计算切割点60到前一个刀具20的位置的距离是否大于等于刀具20的宽度和最小间距之和,判断为是则不会产生干涉。判断为否则产生干涉。由于刀具20在到达切割点60的运动中需要从右向左移动,若刀具20为第一个刀具20,则该道具的左侧不再有其他刀具20,因此不会产生干涉。

89.步骤s240:判断为否则运动流程为移动刀具20到切割点60。

90.步骤s250:判断为是则计算被干涉的各刀具20的让位位置并判断是否出现新的干涉。如果选择的刀具20需要移动,并且在移动的终点干涉到了其他刀具20,则需要计算被干涉的刀具20需要移动以避免干涉的位置为让位位置,若被干涉的刀具20又再次干涉到了其他刀具20,则需要再计算新的被干涉的刀具20的让位位置,直到没有新的刀具20被干涉。具体的,先依次计算各被干涉刀具20的让位位置,判断让位位置到后一个刀具20的位置的距离是否大于等于刀具20的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。

91.步骤s260:判断为否则运动流程为先由远至近地移动各被干涉的刀具20至各自的让位位置,再移动刀具20到切割点60。

92.步骤s270:判断为是则不能够计算选取对应各切割点60的刀具20,以及计算全部刀具20不干涉的情况下驱动选取的刀具20到对应的切割点60的运动流程。参照图2,由于刀具20在架体10上可运动地范围有限,因此会出现刀具20运动到端部时不能再运动的情况,此时由于刀具20堆积在架体10的端部,再进行排刀会避免不了出现干涉的情况,此时需要停止排刀,可以通过人工或其他方式移动端部堆积的刀具20,再按照上述方法重新排刀。

93.图6为分切机的自动排刀方法的另一种示意性实施方式的流程示意图。参照图6,其与图1中的自动排刀方法相同或相似之处不再赘述,其区别在于,自动排刀方法还包括下列步骤:

94.步骤s600:判断是否能够计算选取对应各切割点60的刀具20,以及全部刀具20不干涉的情况下驱动选取的刀具20到对应的切割点60的运动流程的判断结果为否时,反向依次选取各切割点60,并选取对应各切割点60的刀具20以及计算刀具20不干涉的情况下驱动选取的刀具20到对应的切割点60的运动流程。

95.步骤s700:根据运动流程控制驱动装置驱动刀具20。

96.步骤s800:更新各刀具20的位置信息。

97.重复上述步骤直到驱动对应各切割点60的刀具20到各切割点60。

98.图7为分切机的自动排刀方法的部分流程示意图。参照图7,步骤s600具体包括下列步骤:

99.步骤s610:沿一个第二排列方向依次选取各切割点60。参照图2,第二排列方向为第一排列方向的反向,具体为沿图2中从右到左的顺序。

100.步骤s620:计算选取对应切割点60的刀具20。参照图8,具体的步骤s620包括下列步骤:

101.步骤s621:判断切割点60上以及在第二排列方向之前是否有剩余的刀具20。具体为通过计算单元进行计算和比较,先确定切割点60点上是否有刀具20,没有时确定左侧是否有刀具20,再根据右侧的刀具20是否在右侧的切割点60上判断是否为剩余可用的刀具20。

102.步骤s622:判断为是则由近至远地选取切割点60上以及在第二排列方向之前的剩余刀具20,判断选取的刀具20在第二排列方向之后的刀具20数量是否大于等于剩余的切割点60的数量,判断为是则将选取的刀具20判断为切割点60对应的刀具20。为了提高效率,优先判断切割点60是否存在刀具20,如果在后续判断中切割点60上的刀具20正好可以使用,则排刀过程能够减少一次动作,其次由近至远地选择右侧的刀具20,如果判断刀具20正好可以使用,则能够减少刀具20移动的距离和时间。选择刀具20后要判断若使用该刀具20是否能保证剩余的刀具20足够剩余的切割点60使用,再刀具20不够时还要根据上述顺序再向右选择刀具20。

103.步骤s623:判断为否则选取切割点60在第二排列方向之后的剩余刀具20,判断选取的刀具20在第二排列方向之后的刀具20数量是否大于等于剩余的切割点60的数量,判断为是则将选取的刀具20判断为切割点60对应的刀具20。若切割点60右侧没有剩余可以使用的刀具20,为了提高效率,由近至远地选择左侧的刀具20,并判断若使用该刀具20是否能保证剩余的刀具20足够剩余的切割点60使用。

104.步骤s630:计算判断刀具20移动到切割点60是否干涉其他刀具20。参照图9,步骤s630包括下列步骤:

105.步骤s631:计算并判断刀具20是否在切割点60之前。具体为,将切割点60的位置信息与刀具20的位置信息做减法运算,通过结果为正数或负数判断刀具20是否在切割点60之前

106.步骤s632:判断为是则判断刀具20是否为左侧最后一个刀具20,判断为是则不会干涉其他刀具20,判断为否则计算切割点60到后一个刀具20的位置的距离是否大于等于刀具20的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。由于刀具20在到达切割点60的运动中需要从右向左移动,若刀具20为最后一个刀具20,则该道具的左侧不再有其他刀具20,因此不会产生干涉

107.步骤s633:判断为否则判断刀具20是否为右侧第一个刀具20,判断为是则不会干涉其他刀具20,判断为否则计算切割点60到后一个刀具20的位置的距离是否大于等于刀具20的宽度和最小间距之和,判断为是则不会产生干涉。判断为否则产生干涉。由于刀具20在到达切割点60的运动中需要从左向右移动,若刀具20为第一个刀具20,则该道具的右侧不再有其他刀具20,因此不会产生干涉。

108.步骤s640:判断为否则运动流程为移动刀具20到切割点60。

109.步骤s650:判断为是则计算被干涉的刀具20的让位位置并判断是否出现新的干涉。如果选择的刀具20需要移动,并且在移动的终点干涉到了其他刀具20,则需要计算被干涉的刀具20需要移动以避免干涉的位置为让位位置,若被干涉的刀具20又再次干涉到了其他刀具20,则需要再计算新的被干涉的刀具20的让位位置,直到没有新的刀具20被干涉。具体的,先依次计算各被干涉刀具20的让位位置,判断让位位置到后一个刀具20的位置的距离是否大于等于刀具20的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。

110.步骤s660:计算若判断为否则运动流程为先由远至近地移动各被干涉的刀具20至让位位置,再移动刀具20到切割点60。由于之前在步骤s300到步骤s500之中已经对左侧的刀具20进行排刀,因此左侧没有大量的刀具20在端部堆积,因此可以完成全部切割点60的排刀。

111.在示意性实施方式中,先进行正向依次选取切割点进行排刀,直到全部切割点排刀完成或由于右侧刀具堆积而不能避免干涉,此时自动开始反向依次选取切割点进行排刀,直到全部切割点排刀完成。借此可以避免出现停机,实现全自动的排刀。

112.应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

113.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方案或变更,如特征的组合、分割或重复,均应包含在本发明的保护范围之内。

技术特征:

1.分切机的自动排刀方法,其特征在于,包括下列步骤:通过一个计算单元控制一个伺服电机,驱动一个光电传感器沿刀具的排列方向扫描全部所述刀具以获取各刀具的位置信息;通过所述计算单元获取所述刀具的宽度、所述刀具的最小间距以及各切割点的位置信息;通过所述计算单元根据各所述刀具的位置信息、所述刀具的宽度、所述刀具的最小间距以及各切割点的位置信息,正向依次选取各所述切割点,判断是否能够计算选取对应各所述切割点的所述刀具,以及计算全部所述刀具不干涉的情况下驱动选取的所述刀具到对应的所述切割点的运动流程;判断为是则所述计算单元根据所述运动流程控制所述伺服电机和一个拨动装置驱动所述刀具;在所述计算单元内更新各所述刀具的位置信息;重复上述步骤直到驱动对应各所述切割点的所述刀具到各所述切割点。2.如权利要求1所述的分切机的自动排刀方法,其特征在于,步骤:通过所述计算单元根据各所述刀具的位置信息、所述刀具的宽度、所述刀具的最小间距以及各切割点的位置信息,正向依次选取各所述切割点,判断是否能够计算选取对应各所述切割点的所述刀具,以及全部所述刀具不干涉的情况下驱动选取的所述刀具到对应的所述切割点的运动流程具体包括下列步骤:沿所述切割点的一个第一排列方向依次选取各所述切割点;计算选取对应所述切割点的所述刀具;计算判断所述刀具移动到所述切割点是否干涉其他所述刀具;判断为否则所述运动流程为移动所述刀具到所述切割点;判断为是则计算被干涉的各所述刀具的让位位置并判断是否出现新的干涉;判断为否则所述运动流程为先由远至近地移动各被干涉的所述刀具至各自的所述让位位置,再移动所述刀具到所述切割点;判断为是则不能够计算选取对应各所述切割点的所述刀具,以及计算全部所述刀具不干涉的情况下驱动选取的所述刀具到对应的所述切割点的运动流程。3.如权利要求2所述的分切机的自动排刀方法,其特征在于,计算选取对应所述切割点的所述刀具包括下列步骤:判断所述切割点上以及在所述第一排列方向上之前是否有剩余的所述刀具;判断为是则由近至远地选取所述切割点上以及在所述第一排列方向上之前的剩余所述刀具,判断选取的所述刀具在所述第一排列方向之后的所述刀具数量是否大于等于剩余的所述切割点的数量,判断为是则将选取的所述刀具判断为所述切割点对应的所述刀具;判断为否则选取所述切割点在所述第一排列方向之后的剩余所述刀具,判断选取的所述刀具在所述第一排列方向之后的所述刀具数量是否大于等于剩余的所述切割点的数量,判断为是则将选取的所述刀具判断为所述切割点对应的所述刀具。4.如权利要求2所述的分切机的自动排刀方法,其特征在于,计算判断所述刀具移动到所述切割点是否干涉其他所述刀具包括下列步骤:计算并判断所述刀具是否在所述切割点之前;

判断为是则判断所述刀具是否为最后一个所述刀具,判断为是则不会干涉其他刀具,判断为否则计算所述切割点到后一个所述刀具的位置的距离是否大于等于所述刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉;判断为否则判断所述刀具是否为第一个所述刀具,判断为是则不会干涉其他刀具,判断为否则计算所述切割点到前一个所述刀具的位置的距离是否大于等于所述刀具的宽度和最小间距之和,判断为是则不会产生干涉;判断为否则产生干涉。5.如权利要求2所述的分切机的自动排刀方法,其特征在于,计算被干涉的所述刀具的让位位置并判断是否出现新的干涉具体为:计算所述让位位置以及判断所述让位位置到后一个所述刀具的位置的距离是否大于等于所述刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。6.如权利要求1所述的分切机的自动排刀方法,其特征在于,所述自动排刀方法还包括下列步骤:判断是否能够计算选取对应各所述切割点的所述刀具,以及全部所述刀具不干涉的情况下驱动选取的所述刀具到对应的所述切割点的运动流程的判断结果为否时,反向依次选取各所述切割点,并选取对应各所述切割点的所述刀具以及计算所述刀具不干涉的情况下驱动选取的所述刀具到对应的所述切割点的运动流程;根据所述运动流程控制驱动装置驱动所述刀具;更新各所述刀具的位置信息;重复上述步骤直到驱动对应各所述切割点的所述刀具到各所述切割点。7.如权利要求6所述的分切机的自动排刀方法,其特征在于,反向依次选取各所述切割点,并选取对应各所述切割点的所述刀具以及计算所述刀具不干涉的情况下驱动选取的所述刀具到对应的所述切割点的运动流程具体包括下列步骤:沿所述一个第二排列方向依次选取各所述切割点;计算选取对应所述切割点的所述刀具;计算判断所述刀具移动到所述切割点是否干涉其他所述刀具;判断为否则所述运动流程为移动所述刀具到所述切割点;判断为是则计算被干涉的所述刀具的让位位置并判断是否出现新的干涉;计算若判断为否则所述运动流程为先由远至近地移动各被干涉的所述刀具至所述让位位置,再移动所述刀具到所述切割点。8.如权利要求7所述的分切机的自动排刀方法,其特征在于,计算选取对应所述切割点的所述刀具包括下列步骤:判断所述切割点上以及在所述第二排列方向之前是否有剩余的所述刀具;判断为是则由近至远地选取所述切割点上以及在所述第二排列方向之前的剩余所述刀具,判断选取的所述刀具在所述第二排列方向之后的所述刀具数量是否大于等于剩余的所述切割点的数量,判断为是则将选取的所述刀具判断为所述切割点对应的所述刀具;判断为否则选取所述切割点在所述第二排列方向之后的剩余所述刀具,判断选取的所述刀具在所述第二排列方向之后的所述刀具数量是否大于等于剩余的所述切割点的数量,判断为是则将选取的所述刀具判断为所述切割点对应的所述刀具。9.如权利要求7所述的分切机的自动排刀方法,其特征在于,计算判断所述刀具移动到

所述切割点是否干涉其他所述刀具包括下列步骤:计算并判断所述刀具是否在所述切割点之前;判断为是则判断所述刀具是否为最后一个所述刀具,判断为是则不会干涉其他刀具,判断为否则计算所述切割点到后一个所述刀具的位置的距离是否大于等于所述刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉;判断为否则判断所述刀具是否为第一个所述刀具,判断为是则不会干涉其他刀具,判断为否则计算所述切割点到后一个所述刀具的位置的距离是否大于等于所述刀具的宽度和最小间距之和,判断为是则不会产生干涉;判断为否则产生干涉。10.如权利要求7所述的分切机的自动排刀方法,其特征在于,计算被干涉的所述刀具的让位位置并判断是否出现新的干涉具体为:计算所述让位位置以及判断所述让位位置到后一个所述刀具的位置的距离是否大于等于所述刀具的宽度和最小间距之和,判断为是则不会产生干涉,判断为否则产生干涉。11.如权利要求7所述的分切机的自动排刀方法,其特征在于,所述计算单元能够根据输入的材料的宽度以及数量计算得到各所述切割点的位置信息。

技术总结

本发明提供了一种分切机的自动排刀方法,包括下列步骤:通过计算单元控制伺服电机,驱动光电传感器沿刀具的排列方向扫描全部刀具以获取各刀具的位置信息;通过计算单元获取刀具的宽度、最小间距以及各切割点的位置信息;通过计算单元根据各刀具的位置信息、刀具的宽度、最小间距以及各切割点的位置信息,正向依次选取各切割点,判断是否能够计算选取对应各切割点的刀具,计算全部刀具不干涉的情况下驱动选取的刀具到对应的切割点的运动流程;判断为是则计算单元根据运动流程控制伺服电机和一个拨动装置驱动刀具;在计算单元内更新各刀具的位置信息;重复上述步骤直到驱动对应各切割点的刀具到各切割点。自动排刀方法能够低成本高效率地自动排刀。本高效率地自动排刀。本高效率地自动排刀。

技术研发人员:董超

受保护的技术使用者:西门子(中国)有限公司

技术研发日:2022.01.20

技术公布日:2022/5/10

自创立以来,德力实始终致力于打造全球领先的分切设备,以创新技术、优质产品和专业服务赢得了广泛赞誉。

本实用新型涉及一种熔喷无纺布加工领域,特别涉及一种医用熔喷无纺布检测分切机。背景技术:1)目前通过对加入驻极体的熔喷无纺布进行静电处理,可用于口罩,呼吸机等空气过滤产品。其原理主要是物理过滤大颗粒物质

本实用新型涉及一种分切机母卷上料装置。背景技术:目前薄膜生产线在薄膜输送过程中需要将薄膜从母卷上放置在分切机上,然后进行分切操作。传统的母卷需要人工搬运到分切机上,这样分切效率下降,而且人工搬运十分辛