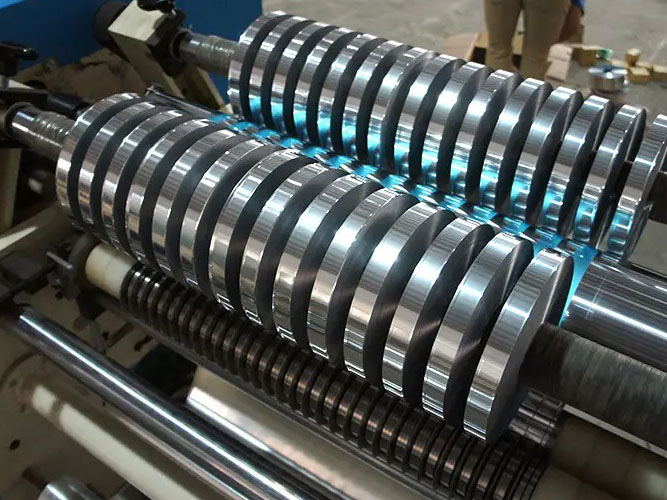

铝箔需要在分切机上进行印后分切,将大卷半成品裁切成所要求的规格尺寸,在分切机上运转分切的半成品是一个放卷与收卷的工艺过程,此过程包括机器的运转速度控制与张力控制两个部分。

所谓张力是为了牵引铝箔并将其按标准卷到卷芯上,必须给铝箔施加一定的拉伸并张紧的牵引力,其中张紧铝箔控制力即为张力。张力控制是指能够好地控制铝箔在设备上输送时的张力的能力,这种控制对机器的任何运行速度都必须保带有效,包括机器的加速、减速和匀速。即使在紧急停车情况下,它也有能力保证铝箔不产生丝毫破损。分切机张力控制基本为手动张力控制,自动张力控制。手动张力控制就是在收卷或放卷过程中,当卷径变化到某一阶段,由操作者调节手动电源装置,从而达到控制张力的目的。

全自动张力控制是由张力传感器直接测定料带的实际张力值,然后把张力数据转换成张力信号反馈回张力控制器,通过此信号与控制器预先设定的张力值对比,计算出控制信号,自动控制执行单元,则使实际张力值与预设张力值相等,以达到稳定张力的目的。设备收卷与放卷张力设置的大小直接影响产品的成品率,张力过大,收卷过紧,铝箔易产生皱纹I张力不足,铝箔容易在卷上产生轴上滑移严重错位,以至造成无法卸卷,并造成分切时放卷轴产生大幅度摆动,影响分切质量,所以分切机必须具有良好的张力检测系统。

铝箔分切机的特点:

1、设备采用德国西门子可编程控制器(PLC)和西门子变频器,通过Profinet现场总线组成拓扑网络,增强系统稳定性和可靠性。通过15寸高清真彩触摸屏(HMI)进行人机交互,操作界面简洁,操控便捷。

2、设备配置壹套收卷机构,采用壹套伺服电机提供动力。收卷张力根据 收卷直径变化,按设定锥度自动调整张力。收卷具有加减速及摩擦力的自动补偿功能,在收卷过程中自动补偿张力,使收卷张力平稳均匀。配备有张力变化趋势图,可查看不同锥度时张力变化的趋势,方便分析锥度和张力设定的合理性。电机转速随收卷直径加大自动调整,同步设备的各个轴线速度。可同时收卷大小不同直径。

3、放卷张力具有自动补偿功能,有加减速补偿、惯量补偿和摩擦力补偿,使得放卷张力平稳。

4、操作不需要输入材料厚度,收卷及放卷直径自动计算,精度≤±1mm。

5、设备有多种自动停机功能,在收放卷直径及米数达到设定的停机直径和米数时自动减速停机;放卷断料时自动停机;自动停机均有启动紧急信号提示。

6、系统具有配方功能,可保存多组不同规格材料的生产参数,使用时直接调用,方便相同规格材料生产参数的设定,无需逐个参数设置,提效率高率,方便管理。

7、系统可进行多用户登录,设置相应的登录权限,不同的登录人员拥有不同的权限,方便对设备的使用管理。

8、系统具有记忆、存储、提取功能,可用于成品参数存储,方便成品参数的数据管理。

9、该系统具有信息管理及反馈功能,可浏览历史启动紧急信号信息,方便设备故障排查。可根据使用时间提示设备保养,方便设备维护管理。

10、本系统均采用高可靠性电器元件、线路简单便于维护、自动化程度高,操作简便。