本发明涉及锂离子电池制造技术领域,具体涉及一种锂离子电池极片分切除尘装置。

背景技术:

锂离子电池具有高工作电压、高比能量、能量密度大、输出功率高、循环寿命长、无环境污染等优点,不仅在移动式通讯设备上得到广泛的应用,而且也广泛的应用于电动汽车、电动工具等领域,因此对锂离子电池的性能要求越来越高,是目前各大电池厂家发展的主要方向。

目前市场上的锂离子电池通常为叠片式结构,即将正极片、负极片和隔离膜层叠后构成电池芯,然后在电池芯外封装外壳。其中,正、负极片在生产中需要将宽幅的原材料切割成不同规格的宽度以满足使用需求。现有技术中通常采用分切机对正、负极片进行切割,在切割过程中,正极片、负极片切割边缘容易产生粉尘,导致粉尘粘附在正极片、负极片上,从而造成电池自放电大、微短路多、产品合格率低等缺陷,严重影响电池的循环寿命和安全性能。另外,现有技术中的分切机只能够对电池极片进行分切,而没有除去粉尘的功能。

技术实现要素:

本实用新型所要解决的技术问题是,克服以上现有技术的缺点:提供一种锂离子电池极片分切除尘装置,不仅能对极片进行分切,而且能同时除去分切时产生的粉尘,避免粉尘粘附在正极片、负极片上影响锂离子电池的循环寿命和安全性能。

本实用新型的技术解决方案如下:

一种锂离子电池极片分切除尘装置,包括粉尘收集槽、气泵以及与气泵连通的喷气管,所述粉尘收集槽设置在极片的下方且开口朝向极片,所述喷气管设置在极片的上方且与粉尘收集槽的位置相对应,所述喷气管上设置有若干个喷气孔,所述喷气孔的喷气出口均朝向极片。

本实用新型通过在分切机上设置除尘装置,将喷气管与气泵连通,喷气管设置在极片的上方,将经气泵压缩后的空气通过喷气管上的喷气孔吹向极片,利用压缩后的空气将极片上的粉尘吹落,从而达到清理极片的目的;同时在极片的下方设置粉尘收集槽,用于收集被气泵吹落的粉尘。

作为优选,还包括排气管、吸尘器,所述排气管的一端与粉尘收集槽连通,另一端与吸尘器连通。通过吸尘器将粉尘收集槽内收集的粉尘轻松地吸走,同时进一步地吸走极片上残留的粉尘,进一步达到清理极片的目的。

作为优选,还包括挡风槽,所述挡风槽设置在喷气管上方且与粉尘收集槽位置相对应,所述挡风槽的开口朝向极片。用于挡住极片上被气泵吹落的粉尘,防止粉尘向上飞起,使粉尘向下飘落从而落入粉尘收集槽。

作为优选,所述粉尘收集槽的侧壁与极片的间隙处、以及挡风槽的侧壁与极片的间隙处均设有毛刷,所述毛刷与极片抵触贴合。设置毛刷不仅可以刷掉极片上的一部分粉尘,进一步地清理极片;而且同时减小了粉尘收集槽与极片之间、以及挡风槽与极片之间的缝隙,从而减少了通过该缝隙跑出除尘装置的粉尘量。

作为优选,所述毛刷的材质为软羊毛碳纤维。软羊毛碳纤维在对极片进行刷扫时不会因为毛质太硬损坏极片,也不会因为毛质过软而不能有效地除尘。

作为优选,所述粉尘收集槽的内壁上还设有用于吸附金属杂质的磁铁。用于吸附极片表面的金属杂质,从而达到清理极片表面金属杂质的目的,避免极片上的金属杂质粘附在电池极片上导致电池短路。

作为优选,所述喷气管的长度小于或者等于粉尘收集槽的长度。

本实用新型的原理是:将喷气管与气泵连通,将经气泵压缩后的空气通过喷气管上的喷气孔吹向极片,从而将极片上的粉尘吹落,达到清理极片的目的;在极片的下方设置粉尘收集槽,将粉尘收集槽连通排气管,排气管连通除尘器,从而利用除尘器将粉尘收集槽内的粉尘吸走,并进一步吸走极片上的粉尘。在粉尘收集槽的侧壁与极片的间隙处、以及挡风槽的侧壁与极片的间隙处设置毛刷,不仅能刷除极片表面的粉尘,而且减少缝隙的大小。在粉尘收集槽的内壁上设置磁铁,可以吸附极片表面上的金属杂质,从而除去了极片上的金属杂质。

本实用新型的有益效果是:通过在分切机上设置该除尘装置,不仅能对极片进行分切,而且能同时除去分切时产生的粉尘和金属杂质,有效地避免了粉尘和金属杂质粘附在电池极片上影响锂离子性能,避免造成电池自放电大、微短路多、产品合格率低等缺陷,从而大大提高了电池的循环寿命和安全性能,产品的质量得到提高。同时本实用新型装置结构简单,除尘效果好。

附图说明

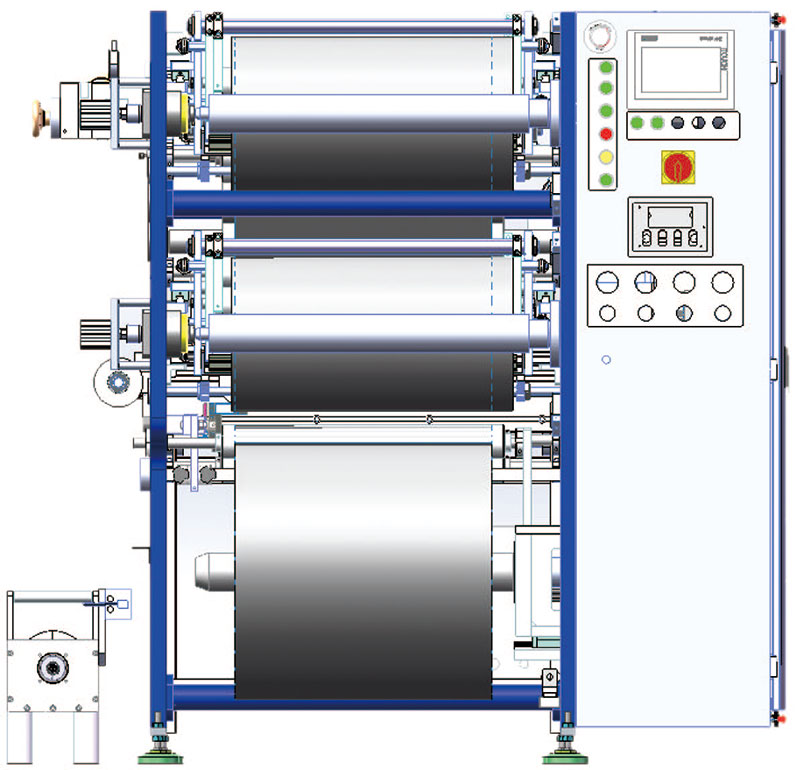

图1是本实用新型的结构示意图;

图中,1、粉尘收集槽;2、气泵;3、喷气管;31、喷气孔;4、排气管;5、吸尘器;6、挡风槽;7、毛刷;8、磁铁;9、放卷滚轴;10、刀片滚轴;101、分切刀;11、刀架滚轴;12、分卷滚轴。

具体实施方式

下面用具体实施例对本实用新型做进一步详细说明,但本实用新型不仅局限于以下具体实施例。

如图1所示,一种锂离子电池极片分切除尘装置,包括粉尘收集槽1、气泵2以及与气泵2连通的喷气管3,粉尘收集槽1设置在极片的下方且开口朝向极片,喷气管3设置在极片的上方且与粉尘收集槽1的位置相对应,所述喷气管3上设置有若干个喷气孔31,所述喷气孔31的喷气出口均朝向极片;还包括排气管4、除尘器5,所述排气管4的一端与粉尘收集槽1连通,另一端与吸尘器5连通;在喷气管3的上方还设置有与粉尘收集槽1位置相对应的挡风槽6,挡风槽6的开口朝向极片。粉尘收集槽1的侧壁与极片的间隙处、以及挡风槽6的侧壁与极片的间隙处还设有毛刷7,毛刷7与极片抵触贴合;粉尘收集槽31的内壁上还设有磁铁8。

本实施例中,在粉尘收集槽1的侧壁与极片之间的间隙、以及挡风槽6的侧壁与极片之间的间隙设有毛刷7,不仅可以刷掉从缝隙处经过的极片上的粉尘,达到清理极片的目的,而且同时减小了粉尘收集槽、挡风槽与极片之间的缝隙的大小,从而大大减少了通过该缝隙跑出除尘装置的粉尘量,有利于清理粉尘。

本实施例中,毛刷7的材质为软羊毛碳纤维,软羊毛碳纤维在对极片进行刷扫时不会因为毛质太硬损坏极片,也不会因为毛质过软而不能有效地除尘。

本实施例中,粉尘收集槽1的内壁上还设有磁铁8,用于吸附极片表面的金属杂质。由于电池正极材料一般为铝箔,负极材料一般为铜箔,铝箔和铜箔均为金属物质,残留在电池极片上会导致电池自放电大、微短路多,因此通过在粉尘收集槽的内壁上设置磁铁,从而达到清理极片表面金属杂质的目的。

本实施例中,喷气管3的长度小于或者等于粉尘收集槽1的长度。以保证极片上被喷气管吹落的粉尘都能掉入粉尘收集槽中。

还包括按极片传输方向依次设置在机架上的放卷滚轴9、刀片滚轴10、刀架滚轴11和分卷滚轴12,刀片滚轴10上的分切刀101与刀架滚轴11抵触贴合,上述除尘装置设置在刀架滚轴11与分卷滚轴12之间。

具体实施过程:极片材料放置在放卷滚轴9上,然后被牵引到刀片滚轴10与刀架滚轴11之间被分切刀101分切成极片,完成了极片的分切;极片进入除尘装置,首先设置在粉尘收集槽1的侧壁与极片的间隙处、以及挡风槽6的侧壁与极片的间隙处的毛刷7对进入的极片表面进行刷扫,除去部分粉尘;然后气泵2将空气压缩后通过喷气管3上的喷气孔31吹向极片,清扫极片上的粉尘,同时除尘器5通过排气管4进一步将极片上的粉尘进一步吸走,并将被气泵吹落的粉尘一并吸走;磁铁8同时对极片上的金属杂质进行吸附;最后,设置出口处的毛刷7对极片表面再一次进行刷扫,即完成极片的除尘;分卷滚轴12对极片进行收卷,完成极片的分切和除尘。

本实用新型除尘的原理是:将喷气管与气泵连通,将经气泵压缩后的空气通过喷气管上的喷气孔吹向极片,从而将极片上的粉尘吹落,达到清理极片的目的;在极片的下方设置粉尘收集槽,将粉尘收集槽连通排气管,排气管连通除尘器,从而利用除尘器将粉尘收集槽内的粉尘吸走,并进一步吸走极片上的粉尘。在粉尘收集槽的侧壁与极片的间隙处、以及挡风槽的侧壁与极片的间隙处设置毛刷,不仅能刷除极片表面的粉尘,而且减少缝隙的大小。在粉尘收集槽的内壁上设置磁铁,可以吸附极片表面上的金属杂质,从而除去了极片上的金属杂质。

本实用新型提供一种锂离子电池极片分切除尘装置,不仅能对极片进行分切,而且能同时除去分切时产生的粉尘和金属杂质,有效地避免粉尘和金属杂质粘附在电池极片上影响锂离子性能,从而大大提高了电池的循环寿命和安全性能,产品的质量得到提高。

以上仅是本实用新型的特征实施范例,对本实用新型保护范围不构成任何限制。凡采用同等交换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

极片作为锂电池的核心组成部分,其分切精度和质量直接影响着锂电池的性能和生产效率。

自创立以来,德力实始终致力于打造全球领先的分切设备,以创新技术、优质产品和专业服务赢得了广泛赞誉。

本实用新型涉及一种熔喷无纺布加工领域,特别涉及一种医用熔喷无纺布检测分切机。背景技术:1)目前通过对加入驻极体的熔喷无纺布进行静电处理,可用于口罩,呼吸机等空气过滤产品。其原理主要是物理过滤大颗粒物质

本实用新型涉及一种分切机母卷上料装置。背景技术:目前薄膜生产线在薄膜输送过程中需要将薄膜从母卷上放置在分切机上,然后进行分切操作。传统的母卷需要人工搬运到分切机上,这样分切效率下降,而且人工搬运十分辛

本实用新型涉及胶带分切机技术领域,特别涉及一种分切机降噪音装置。背景技术:在现有技术中,有一种将一长管状的卷绕而成的涂布胶带切成多段可使用的成品胶带,通常是采用具有多片组合切刀的机械一次性将长管状的卷