1.本实用新型属于贴膜技术领域,涉及膜体分切机组。

背景技术:

2.柔性电路板(简称fpc)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好的特点。在其使用过程中,会需要在fpc上贴上一层pi膜(聚酰亚胺薄膜),pi膜是很好的薄膜类绝缘材料,由均苯四甲酸二酐(pmda)和二胺基二苯醚(oda)在强极性溶剂中经缩聚并流延成膜再经亚胺化而成)。

3.目前,在fpc的贴pi膜的过程中,首先fpc有一层保护层,且pi膜也有一层保护层(类似于油纸);在贴的时候,首先需要将fpc膜上的保护层撕下来,之后将pi膜从相应的保护层上切断后撕下,并将pi膜贴合到fpc膜上即可。其中当前fpc贴pi膜大多都是由人工进行,效率较低。

技术实现要素:

4.本实用新型的目的在于提供膜体分切机组,旨在解决效率低的问题。

5.为解决上述技术问题,本实用新型提供了一种膜体分切机组,包括:

6.呈水平状的支撑座以及竖直活动设置于所述支撑座上方的升降座,所述升降座的底部设置有分切刀;

7.竖直设置于所述支撑座上的两个切刀架以及水平设置于两个所述切刀架顶部的水平架,所述升降座的两端均竖直滑动连接于所述切刀架;

8.升降缸,所述升降缸与所述水平架固定连接,所述升降缸的活塞杆活动穿过所述水平架,且与所述升降座的顶部连接。

9.本实用新型进一步设置为,所述升降缸连接于所述升降座的中部。

10.本实用新型进一步设置为,所述升降座的底部水平开设有连接槽,所述连接槽内水平设置有定位条,水平贯穿所述定位条开设有若干个第一连接孔体,所述连接槽的内壁开设有若干个与所述第一连接孔体一一配合的第二连接孔体,还包括有连接螺栓,所述连接螺栓穿过所述第一连接孔体且与所述第二连接孔体螺纹配合;

11.所述分切刀呈l字形,所述分切刀的顶部呈水平状,底部呈竖直状,且所述分切刀的两侧分别抵触于所述定位条和所述连接槽的内壁,所述连接螺栓穿过所述分切刀。

12.本实用新型进一步设置为,所述升降座的顶部竖直设置有调节杆,竖直贯穿所述水平架开设有用于所述调节杆活动穿过的穿过孔体,所述调节杆上设置有终止块,所述终止块高于所述水平架,且当所述终止块抵触于所述水平架顶部时,所述分切刀处于最低高度。

13.本实用新型进一步设置为,所述终止块与所述调节杆螺纹连接。

14.本实用新型进一步设置为,所述调节杆的顶部外壁设置有防脱块。

15.本实用新型进一步设置为,所述调节杆设置有两个,两个所述调节杆分布于所述升降缸的两侧。

16.本实用新型进一步设置为,所述活塞杆的底部水平设置有稳定盘,所述稳定盘与所述升降座固定连接。

17.与现有技术相比,本实用新型提供了膜体分切机组,本技术优先使用于pi膜的分切中,当带有保护层的pi膜运动穿过了支撑座一定长度后(比如1.2m),此时升降缸通过活塞杆驱动升降座、分切刀降低,并最终使得分切刀将上侧的pi膜切断,但不将保护层切断,这样后续pi膜被吸附使用的时候,能够更好的与保护层之间分离;同时由于分切刀在分切过程中不会将保护层切断,因此分切刀底部的锋利口不会作用到支撑座上,保证了分切刀的锋利度;当然本技术的结构在实际使用的时候,也可以使用到其他需要切断的工位处。

18.在分切过程中,升降座的两端与切刀架之间是滑动连接的,如此升降座只能保持水平的状态进行升降,保持了分切刀底部的水平以及位置稳定性,使得pi膜或其他膜的分切能稳定进行。

附图说明

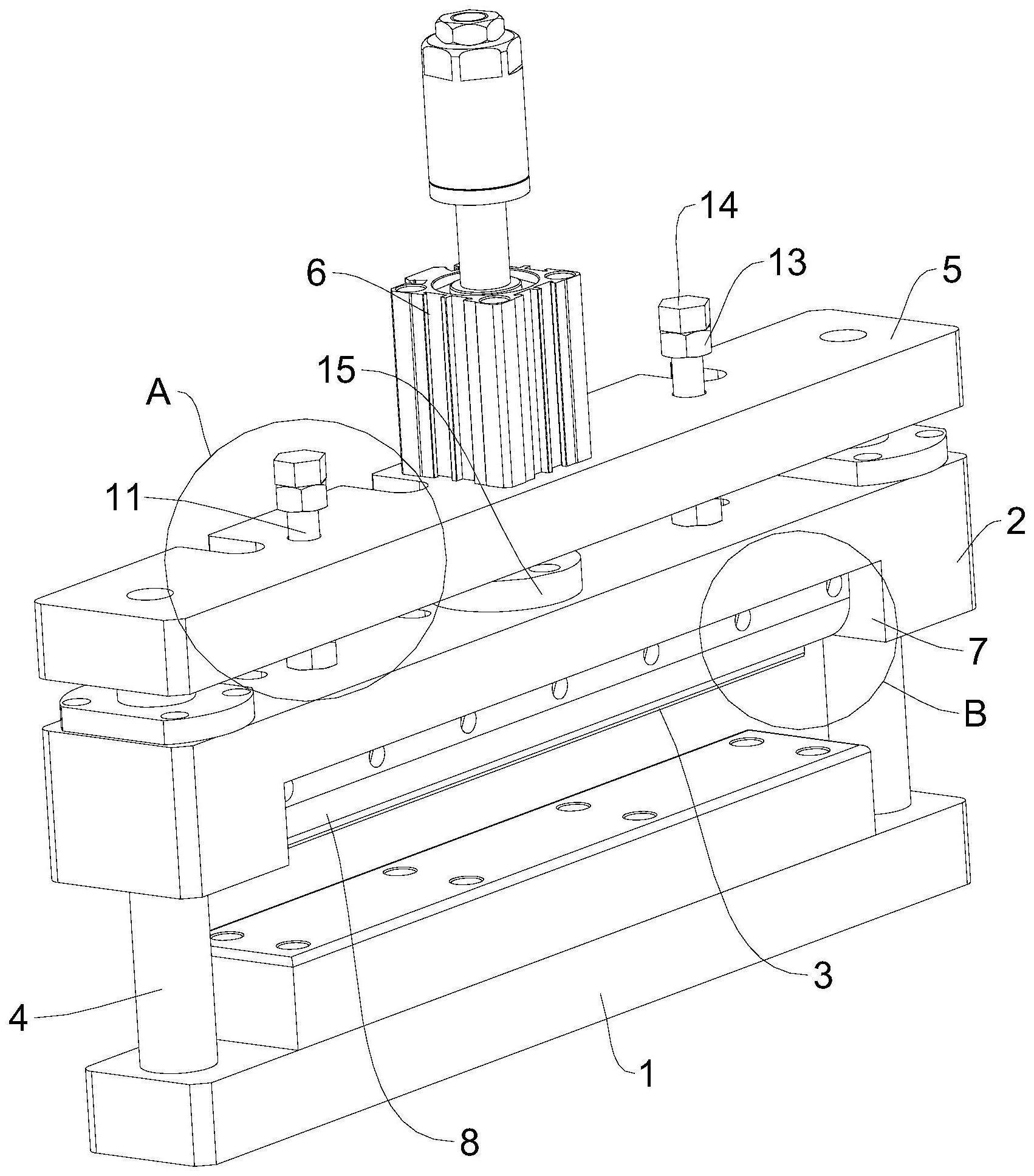

19.图1是本实用新型膜体分切机组一实施例的结构示意图;

20.图2是图1中a部分的放大图;

21.图3是图1中b部分的放大图;

22.图4是本实用新型膜体分切机组一实施例的剖视图一;

23.图5是图4中c部分的放大图;

24.图6是本实用新型膜体分切机组一实施例的剖视图二;

25.图7是图6中d部分的放大图。

26.其中,1、支撑座;2、升降座;3、分切刀;4、切刀架;5、水平架;6、升降缸;7、连接槽;8、定位条;9、第一连接孔体;10、第二连接孔体;11、调节杆;12、穿过孔体;13、终止块;14、防脱块;15、稳定盘。

具体实施方式

27.以下结合附图和具体实施例对本实用新型提出的膜体分切机组作进一步详细说明。根据下面的说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。附图中相同或相似的附图标记代表相同或相似的部件。

28.一种膜体分切机组,如图1至图7所示,包括:

29.呈水平状的支撑座1以及竖直活动设置于所述支撑座1上方的升降座2,所述升降座2的底部设置有分切刀3;

30.竖直设置于所述支撑座1上的两个切刀架4以及水平设置于两个所述切刀架4顶部的水平架5,所述升降座2的两端均竖直滑动连接于所述切刀架4;

31.升降缸6,所述升降缸6与所述水平架5固定连接,所述升降缸6的活塞杆活动穿过所述水平架5,且与所述升降座2的顶部连接。

32.所述升降缸6连接于所述升降座2的中部。这样可以使得升降座2受到的作用力较

为平衡,使得升降座2能够稳定升降;其次升降缸6优选为气缸,其最大行程可以驱动分切刀3的底部低于支撑座1的顶部,但是由于终止块13的存在,因此可以防止分切刀3作用到支撑座1上,不仅如此,在对不同厚度的膜进行分切的时候,还能够通过调节终止块13在调节杆11上的高度后,对分切刀3的最低高度进行调节,从而适用于不同厚度的膜。

33.所述升降座2的底部水平开设有连接槽7,所述连接槽7内水平设置有定位条8,水平贯穿所述定位条8开设有若干个第一连接孔体9,所述连接槽7的内壁开设有若干个与所述第一连接孔体9一一配合的第二连接孔体10,还包括有连接螺栓,所述连接螺栓穿过所述第一连接孔体9且与所述第二连接孔体10螺纹配合;

34.所述分切刀3呈l字形,所述分切刀3的顶部呈水平状,底部呈竖直状,且所述分切刀3的两侧分别抵触于所述定位条8和所述连接槽7的内壁,所述连接螺栓穿过所述分切刀3。

35.所述升降座2的顶部竖直设置有调节杆11,竖直贯穿所述水平架5开设有用于所述调节杆11活动穿过的穿过孔体12,所述调节杆11上设置有终止块13,所述终止块13高于所述水平架5,且当所述终止块13抵触于所述水平架5顶部时,所述分切刀3处于最低高度。所述终止块13与所述调节杆11螺纹连接。所述调节杆11的顶部外壁设置有防脱块14。所述调节杆11设置有两个,两个所述调节杆11分布于所述升降缸6的两侧。

36.所述活塞杆的底部水平设置有稳定盘15,所述稳定盘15与所述升降座2固定连接。活塞杆与稳定盘15固定连接,而稳定盘15具有较大的连接面积,这样可以更稳定的与升降座2固定连接,且防止了活塞杆与升降座2之间产生过大的扭力,保证了设备的使用寿命。

37.本实用新型提供的膜体分切机组,本技术优先使用于pi膜的分切中,当带有保护层的pi膜运动穿过了支撑座1一定长度后(比如1.2m),此时升降缸6通过活塞杆驱动升降座2、分切刀3降低,并最终使得分切刀3将上侧的pi膜切断,但不将保护层切断,这样后续pi膜被吸附使用的时候,能够更好的与保护层之间分离;同时由于分切刀3在分切过程中不会将保护层切断,因此分切刀3底部的锋利口不会作用到支撑座1上,保证了分切刀3的锋利度;当然本技术的结构在实际使用的时候,也可以使用到其他需要切断的工位处。同时还应当理解的是,本技术在使用的时候,既可以是单独进行膜的分切,也可以是运用在fpc的贴pi膜过程中,而在fpc的贴pi膜过程中的时候,与该申请相配套的其他结构与本公司申请的专利《一种自动贴膜装置及其贴膜工艺》的相关结构优选为相同。

38.在分切过程中,升降座2的两端与切刀架4之间是滑动连接的,如此升降座2只能保持水平的状态进行升降,保持了分切刀3底部的水平以及位置稳定性,使得pi膜或其他膜的分切能稳定进行。

39.在将分切刀3连接到升降座2上的时候,首先是将l字形的分切刀3贴合在连接槽7的内壁上,然后将定位条8贴合在分切刀3的内壁上,并水平对齐后,使得第一连接孔体9、第二连接孔体10以及分切刀3上的预开孔相对应,最后将连接螺栓穿过第一连接孔体9和分切刀3上的孔后,与第二连接孔体10螺纹连接,这样便完成了分切刀3与升降座2的组装。

40.在使用过程中,根据需要分切的行程,调节终止块13的位置,并使得终止块13抵触到水平架5的顶部的时候,分切刀3的底部恰好运动到最低高度处,此时能够将上侧的pi膜切断,但不会将保护层切断。在使用过程中,防脱块14能够防止终止块13落下,保证了终止块13的位置稳定性。

41.需要说明的是,本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

42.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

技术特征:

1.一种膜体分切机组,其特征在于,包括:呈水平状的支撑座(1)以及竖直活动设置于所述支撑座(1)上方的升降座(2),所述升降座(2)的底部设置有分切刀(3);竖直设置于所述支撑座(1)上的两个切刀架(4)以及水平设置于两个所述切刀架(4)顶部的水平架(5),所述升降座(2)的两端均竖直滑动连接于所述切刀架(4);升降缸(6),所述升降缸(6)与所述水平架(5)固定连接,所述升降缸(6)的活塞杆活动穿过所述水平架(5),且与所述升降座(2)的顶部连接。2.根据权利要求1所述的膜体分切机组,其特征在于,所述升降缸(6)连接于所述升降座(2)的中部。3.根据权利要求1或2所述的膜体分切机组,其特征在于,所述升降座(2)的底部水平开设有连接槽(7),所述连接槽(7)内水平设置有定位条(8),水平贯穿所述定位条(8)开设有若干个第一连接孔体(9),所述连接槽(7)的内壁开设有若干个与所述第一连接孔体(9)一一配合的第二连接孔体(10),还包括有连接螺栓,所述连接螺栓穿过所述第一连接孔体(9)且与所述第二连接孔体(10)螺纹配合;所述分切刀(3)呈l字形,所述分切刀(3)的顶部呈水平状,底部呈竖直状,且所述分切刀(3)的两侧分别抵触于所述定位条(8)和所述连接槽(7)的内壁,所述连接螺栓穿过所述分切刀(3)。4.根据权利要求3所述的膜体分切机组,其特征在于,所述升降座(2)的顶部竖直设置有调节杆(11),竖直贯穿所述水平架(5)开设有用于所述调节杆(11)活动穿过的穿过孔体(12),所述调节杆(11)上设置有终止块(13),所述终止块(13)高于所述水平架(5),且当所述终止块(13)抵触于所述水平架(5)顶部时,所述分切刀(3)处于最低高度。5.根据权利要求4所述的膜体分切机组,其特征在于,所述终止块(13)与所述调节杆(11)螺纹连接。6.根据权利要求5所述的膜体分切机组,其特征在于,所述调节杆(11)的顶部外壁设置有防脱块(14)。7.根据权利要求4所述的膜体分切机组,其特征在于,所述调节杆(11)设置有两个,两个所述调节杆(11)分布于所述升降缸(6)的两侧。8.根据权利要求1所述的膜体分切机组,其特征在于,所述活塞杆的底部水平设置有稳定盘(15),所述稳定盘(15)与所述升降座(2)固定连接。

技术总结

本实用新型提供了膜体分切机组,包括呈水平状的支撑座以及竖直活动设置于所述支撑座上方的升降座,所述升降座的底部设置有分切刀;竖直设置于所述支撑座上的两个切刀架以及水平设置于两个所述切刀架顶部的水平架,所述升降座的两端均竖直滑动连接于所述切刀架;所述升降缸与所述水平架固定连接,所述升降缸的活塞杆活动穿过所述水平架,且与所述升降座的顶部连接。本实用新型提供的膜体分切机组能够提高效率。提高效率。提高效率。

技术研发人员:袁世强 来李望 尹华景

受保护的技术使用者:赤壁市万皇智能设备有限公司

技术研发日:2023.06.27

技术公布日:2023/11/16