1.本实用新型涉及传动机构,特别涉及一种锂电池分条机刀架无接触式传动机构。

背景技术:

2.目前锂电池分条机分切刀架的传动方式使用传统的花键套与花键配合换型机构,此这样的传动方法以及传动机构,在使用过程中存在很多问题。一是花键套与花键的配合存在金属接触摩擦,刀轴端花键易磨损,磨损后影响传动的稳定性,而且维修费用高;二是换型安装不方便,在进行型号更换时,花键套与花键配合拆装耗时耗力,影响生产效率和质量稳定;三是因金属接触摩擦的传动方式,导致传动机构的寿命较低,一旦花键套与花键的配合产生不稳定,就得进行维修或者更换。因此,传统的锂电池分条机刀架传动机构还存在许多不合理的地方,需要作出改进完善。

技术实现要素:

3.针对上述不足,本实用新型的目的在于,提供一种锂电池分条机刀架无接触式传动机构,无金属接触,摩擦,稳定性高,使用寿命长,而且可以实现快速换型。

4.本实用新型采用的技术方案为:一种锂电池分条机刀架无接触式传动机构,包括传动端与分切刀架端,所述传动端包括传动电机,所述分切刀架端包括分切刀架及分切刀,其特征在于,所述传动端与分切刀架端之间通过磁力联轴器进行连接,其中,所述磁力联轴器包括磁力联轴器正极及磁力联轴器负极,磁力联轴器正极设置在传动电机的动力输出端,所述磁力联轴器负极设置在分切刀的动力输入端,所述磁力联轴器正极与磁力联轴器负极之间实现磁力无接触力矩传递。

5.进一步,还包括刀架小车,所述分切刀架设置在刀架小车上。

6.进一步,所述分切刀架可拆卸式设置在刀架小车,所述分切刀架的侧部设置有气缸,所述气缸与分切刀架相连接,从而在有需要时将分切刀架顶出。

7.进一步,所述刀架小车包括固定面板、支撑底架,固定面板与支撑底架之间设置有交叉式连杆升降组件。

8.进一步,所述支撑底架设置有滚轮。

9.本实用新型具有以下优点:采用无接触式磁力传动;传动端与分切刀架端之间无金属接触,摩擦,稳定性高,使用寿命长(可提高300%的使用寿命),而且可以实现快速换型。磁力联轴器的正极与负极通过磁力无接触力矩传递从而达到完全无泄漏的关键部件,且刀架分离使用气缸顶出。

10.下面结合附图说明与具体实施方式,对本实用新型作进一步说明。

附图说明

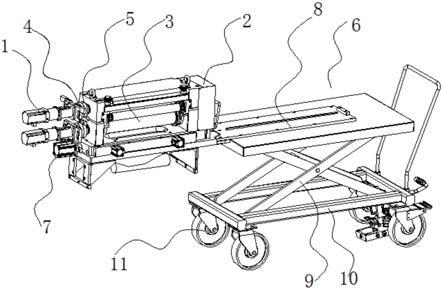

11.图1为本实施例的整体结构示意图;

12.图2为图1的侧视结构示意图;

13.图3为图1的局部放大结构示意图;

14.图中:传动电机1;分切刀架2;分切刀3;磁力联轴器正极4;磁力联轴器负极5;刀架小车6;气缸7;固定面板8;支撑底架9;交叉式连杆升降组件10;滚轮11。

具体实施方式

15.下面将结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、左、右、前、后、顶、底、内、外、垂向、横向、纵向,逆时针、顺时针、周向、径向、轴向

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

17.另外,若本实用新型实施例中有涉及“第一”或者“第二”等的描述,则该“第一”或者“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

18.参见图1至3,本实施例所提供的锂电池分条机刀架无接触式传动机构,包括传动端与分切刀架端,所述传动端包括传动电机1,所述分切刀架端包括分切刀架2及分切刀3。

19.所述传动端与分切刀架端之间通过磁力联轴器进行连接,其中,所述磁力联轴器包括磁力联轴器正极4及磁力联轴器负极5,磁力联轴器正极4设置在传动电机1的动力输出端(主动轴),所述磁力联轴器负极5设置在分切刀3的动力输入端(从动轴),所述磁力联轴器正极4与磁力联轴器负极5之间实现磁力无接触力矩传递。另外,在此需要说明的是,分切刀3包括两根,那么相应地,传动电机、磁力联轴器也会包括两个。

20.磁力联轴器,又称磁性联轴器或者磁力传动联轴器,其属非接触式联轴器,打破传统联轴器的结构形式,实现主动轴与从动轴之间不通过直接接触便能进行力与力矩的传递,并可将动密封化为静密封,实现零泄漏。

21.具体地,还包括刀架小车6,所述分切刀架2设置在刀架小车6上。更具体地,所述分切刀架2可拆卸式设置在刀架小车6,所述分切刀架2的侧部设置有气缸7,所述气缸7与分切刀架2相连接,从而在有需要时将分切刀架2顶出。气缸顶出刀架的设计,可以实现快速换型,而且拆装与维修也都十分方便。

22.具体地,所述刀架小车6包括固定面板8、支撑底架9,固定面板8与支撑底架9之间设置有交叉式连杆升降组件10。更具体地,所述支撑底架设置有滚轮11。另外,刀架小车还可以设置推拉辅助把手等等结构,以方便使用。

23.本实用新型并不限于上述实施方式,采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他一种锂电池分条机刀架无接触式传动机构,均在本实用新型的保护范围之内。

技术特征:

1.一种锂电池分条机刀架无接触式传动机构,包括传动端与分切刀架端,所述传动端包括传动电机,所述分切刀架端包括分切刀架及分切刀,其特征在于,所述传动端与分切刀架端之间通过磁力联轴器进行连接,其中,所述磁力联轴器包括磁力联轴器正极及磁力联轴器负极,磁力联轴器正极设置在传动电机的动力输出端,所述磁力联轴器负极设置在分切刀的动力输入端,所述磁力联轴器正极与磁力联轴器负极之间实现磁力无接触力矩传递。2.根据权利要求1所述的锂电池分条机刀架无接触式传动机构,其特征在于,还包括刀架小车,所述分切刀架设置在刀架小车上。3.根据权利要求2所述的锂电池分条机刀架无接触式传动机构,其特征在于,所述分切刀架可拆卸式设置在刀架小车,所述分切刀架的侧部设置有气缸,所述气缸与分切刀架相连接,从而在有需要时将分切刀架顶出。4.根据权利要求2所述的锂电池分条机刀架无接触式传动机构,其特征在于,所述刀架小车包括固定面板、支撑底架,固定面板与支撑底架之间设置有交叉式连杆升降组件。5.根据权利要求4所述的锂电池分条机刀架无接触式传动机构,其特征在于,所述支撑底架设置有滚轮。

技术总结

本实用新型公开了一种锂电池分条机刀架无接触式传动机构,包括传动端与分切刀架端,所述传动端包括传动电机,所述分切刀架端包括分切刀架及分切刀,其特征在于,所述传动端与分切刀架端之间通过磁力联轴器进行连接,其中,所述磁力联轴器包括磁力联轴器正极及磁力联轴器负极,磁力联轴器正极设置在传动电机的动力输出端,所述磁力联轴器负极设置在分切刀的动力输入端,所述磁力联轴器正极与磁力联轴器负极之间实现磁力无接触力矩传递。本锂电池分条机刀架无接触式传动机构,无金属接触,摩擦,稳定性高,使用寿命长,而且可以实现快速换型。型。型。

技术研发人员:周完成 曾吉林

受保护的技术使用者:东莞市科雷明斯智能科技有限公司

技术研发日:2021.05.22

技术公布日:2021/12/28

自创立以来,德力实始终致力于打造全球领先的分切设备,以创新技术、优质产品和专业服务赢得了广泛赞誉。

本实用新型涉及一种熔喷无纺布加工领域,特别涉及一种医用熔喷无纺布检测分切机。背景技术:1)目前通过对加入驻极体的熔喷无纺布进行静电处理,可用于口罩,呼吸机等空气过滤产品。其原理主要是物理过滤大颗粒物质

本实用新型涉及一种分切机母卷上料装置。背景技术:目前薄膜生产线在薄膜输送过程中需要将薄膜从母卷上放置在分切机上,然后进行分切操作。传统的母卷需要人工搬运到分切机上,这样分切效率下降,而且人工搬运十分辛