基于离散pid和锥度张力控制的薄膜分切机张力调节方法

技术领域

1.本发明属于张力调节技术领域,尤其涉及基于离散pid和锥度张力控制的薄膜分切机张力调节方法。

背景技术:

2.随着手持终端、移动设备的不断发展,对高集成化的要求越来越高,对器件体积要求越来越小,对作为电子行业主要元件的电容同样提出很高的要求,其中薄膜电容由于其稳定,无极性,自愈性,成为电子行业电容的主流产品。薄膜电容小型化的基础在于其原料金属化薄膜的小规格化。而小规格产品的开发中,高精度分切机就成为关键设备,原料金属化薄膜需通过高精度分切机分隔成超小块。目前国内的薄膜电容都集中在3.8μm以上,大多数都是4.8~6.8μm的薄膜电容为主,这部分市场早已饱和,而相对的2μm厚度以下的薄膜电容,为国外主导,国产化率极低,这部分产品年需求量约2万吨,国内目前只有少数几家可以生产,采用的是全套进口设备,年产能不足千吨,且质量不稳定,成品率较低,造成这一情况主要是由于国内无法生产满足2μm厚度以下薄膜电容分切的高精度分切机。

3.从分切机整体功能出发,整个设备包括开卷、分切和收卷三部分组成,其主要是将整张的料金属化薄膜纵向分切和复卷,张力控制是整台设备中最关键的控制技术,卷绕过程中薄膜径向的伸张程度即卷绕张力,张力偏高容易引起材料形变,严重时将直接断裂;张力偏低,收卷过程无法实现统一处理,生产质量下降;而张力失去稳定性时,容易造成薄膜线速度受到影响,松紧性出现差异,带来更多的次品或者废品。也就是说分切机张力控制的稳定性决定了分切后产品的质量,现有技术的分切机无法满足这一要求。

技术实现要素:

4.为解决上述问题,本发明的目的是提供基于离散pid和锥度张力控制的薄膜分切机张力调节方法,该方法使得张力控制稳定、可靠性高。

5.为实现上述目的,本发明的技术方案为:

6.基于离散pid和锥度张力控制的薄膜分切机张力调节方法,包括如下步骤:

7.s1:测得薄膜的实时张力值f;

8.s2:测得收卷轴的实时直径d;

9.s3:通过分段锥度张力模型得到最佳张力值f0;

10.s4:通过磁粉制动器控制放卷轴扭矩,使所述放卷轴和牵引轴之间的所

11.述薄膜实时张力值f调整到所述最佳张力值f0;

12.s5:将所述实时张力值f与最佳张力值f0进行差值比较得到张力偏移值δf,将所述张力偏移值δf信号传入离散pid控制器,通过所述离散pid控制器控制收卷电机扭矩,使所述牵引轴与所述收卷轴之间的所述薄膜实时张力值f调整到所述最佳张力值f0。

13.根据本发明一实施例,s1中通过张力传感器测得所述薄膜的所述实时张力值f。

14.根据本发明一实施例,s5中:

15.当所述张力传感器所测角度在0°至20°之间时,使用所述离散pid控制器中第一段补偿所述收卷电机伺服驱动器脉冲频率;

16.当所述张力传感器所测角度在20°至40°之间时,使用所述离散pid控制器中第一段补偿所述收卷电机伺服驱动器脉冲频率;

17.所述伺服驱动器将控制信号发送给所述收卷电机以改变其扭矩。

18.根据本发明一实施例,s2中,测得收卷线速度v、收卷电机转速n、牵引轴直径d,设两个收卷周期为n1和n2,所述收卷轴的实时直径d通过如下公式得到:

[0019][0020][0021]其中,t为当前时刻;dn为第n个收卷周期输出的收卷轴直径;tn为第n个收卷周期输出收卷轴直径的时刻。

[0022]根据本发明一实施例,通过测得所述牵引轴转速和直径d测得所述收卷线速度v。

[0023]根据本发明一实施例,所述收卷电机转速n和所述牵引轴转速均通过转速传感器测得。

[0024]根据本发明一实施例,s2中,当所述收卷轴的实时直径d=1.5d0时,进行s3‑s5步骤,d0为所述收卷轴的初始直径。

[0025]本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

[0026](1)本发明通过s1‑s5步骤,实现了薄膜收放卷过程中稳定的张力控制,防止了薄膜卷产生褶皱,可靠性高。

[0027](2)本发明当张力传感器所测角度在0°至20°

之间、在20°至40°之间时分别采用离散pid控制器中的两端补偿控制,实现在不同张力数值下,进行更精确的计算,以实现尽可能快的改正偏移量,提高系统的准确性和可靠性,实现分段锥度张力控制。

附图说明

[0028]

下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

[0029]

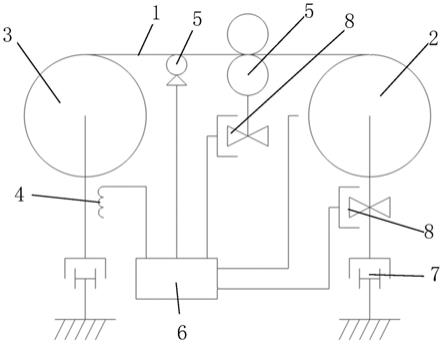

图1为本发明的整体架构示意图;

[0030]

图2为本发明的架构连接结构框图;

[0031]

图3为本发明的放卷部分张力控制流程图;

[0032]

图4为本发明的收卷部分张力控制流程图;

[0033]

图5为本发明的张力控制方法流程图;

[0034]

图6为本发明的收卷张力分段曲线;

[0035]

图7为本发明的采用分段锥度控制后内张力分布曲线。

[0036]

附图标记说明:

[0037]

1:薄膜;2:收卷轴;3:放卷轴;4:磁粉制动器;5:牵引轴;6:离散pid控制器;7:收卷电机;8:转速传感器。

具体实施方式

[0038]

以下结合附图和具体实施例对本发明作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比率,仅用以方便、明晰地辅助说明本发明实施例的目的。

[0039]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0040]

参看图1至7,本发明的核心是提供一种基于离散pid和锥度张力控制的薄膜分切机张力调节方法,包括如下步骤:

[0041]

s1:测得薄膜1的实时张力值f;

[0042]

具体的,通过张力传感器测得薄膜1的实时张力值f,测得的实时张力值f传输至控制器。

[0043]

s2:测得收卷轴2的实时直径d;

[0044]

具体的,薄膜1分切机在正常工作过程中,各工位的薄膜1实时线速度保持一致,用比率计算方法根据牵引轴5与收卷轴2和放卷轴3的线速度相同、角速度与直径成正比之一特点,通过建立两者的比率关系方程得到实时直径d。通过分别在牵引轴5、收卷轴2和放卷轴3上安装计数脉冲用的编码器和基准脉冲用编码器,在单位时间内得到计数脉冲个数和基准脉冲个数,将脉冲数转化为角速度从而建立比例关系:

[0045][0046]

式中,m代表基准脉冲编码器旋转一周产生的脉冲个数;n代表计数脉冲个数;n为计数脉冲编码器旋转一周产生的脉冲个数;d代表牵引轴5直径。

[0047]

比例计算方法利用了薄膜1收卷过程中线速度与角速度的比率关系来求解实时直径d,不需要检测材料厚度,因此求解精度较高。

[0048]

但是利用比率计算直径时,以单个脉冲作为采样基准,由于采样时间太短,计算所得前后直径变化不明显。同时机械制造与装配误差、张力的突变、外部环境因素等都会对计算结果产生影响。为了提高计算准确,采用积分算法进行优化。由于在实际工作过程中,薄膜1传送的线速度与收放卷角速度不是定值,因此对其进行积分优化,积分优化后得到收放卷长度与收卷轴2转动弧度的关系式:

[0049][0050]

式中,s为收放卷薄膜1长度。

[0051]

再测得收卷线速度v、收卷电机7转速n、牵引轴5直径d,通过测得牵引轴5转速和直径d测得收卷线速度v,收卷电机7转速n和牵引轴5转速均通过转速传感器8测得。设两个收卷周期为n1和n2,积分算法中得到的每个计算周期内的实时直径d,是利用计算周期n1内收卷轴2转过的弧度与角度的比值计算而来,如下公式得到:

[0052]

[0053][0054]

其中,t为当前时刻;d

n

为第n个收卷周期输出的收卷轴2直径;t

n

为第n个收卷周期输出收卷轴2直径的时刻。

[0055]

这种方法算法结构简单、实用性强;计算值线性变化,稳定性高;直径输出是周期内的平均值,计算结果精度高,可以满足薄膜1分切机的张力控制要求。

[0056]

收卷部分的收卷电机7转速收到私服放大器的信号改变电机扭矩,使薄膜1张力稳定符合分段锥度张力在设定值允许的范围内。

[0057]

当收卷轴2的实时直径d=1.5d0时,进行s3

‑

s5步骤,d0为收卷轴2的初始直径。

[0058]

s3:通过分段锥度张力模型得到最佳张力值f0;

[0059]

具体的,为防止相同的收卷张力时,随着收卷轴2直径的逐渐增大,对收卷轴2的扭矩正比例增加,导致了材料层间的位移力加大,薄膜1层的位移力大于最大静摩擦力时,层间将会滑移,从而导致了材料起皱、端面出现凹凸、轴向窜动等质量问题。因此,为了减少收卷过程中的褶皱发生频率高的问题,需要通过分段锥度张力模型得到最佳张力值f0,即在不同卷径时采用与之对应的收卷张力曲线,最大限度地减小因为设备稳定性及原材料厚薄不均等偶然因素对收卷造成的影响。

[0060]

同时,在为了保证收卷质量而提高初始收卷张力的情况下,较为平稳的内部张力避免了恒力矩收卷时内部张力过大而造成的薄膜1拉伸及摩擦因数上升问题,同时也不会出现因为结束张力过小而导致膜面窜卷的现象。

[0061]

采用锥度张力收卷有一个特点,即在靠近卷芯的地方通常会出现一个内张力最低点,这个位置的薄膜1在收卷时,一旦出现一些偶然因素,如原材料荡边、机器张力不稳定等,就可能导致收卷变松,从而产生皱折。恒力矩收卷则存在初始张力过大、张力下降过快、结束张力过小等问题,会导致卷膜内部拉伸、摩擦因数上升、复合膜表面窜卷等问题,实用应用也存在一定局限性,这就要求随收卷轴2直径的增大,卷曲张力要递减,实时直径d在1d0~1.5d0处褶皱发生的概率最高,以d=1.5d0作为减张力和减力矩的分界点,进行分段锥度张力控制,以保证收卷出的薄膜1无褶皱。实时直径d从d0增加到1.5d0时,薄膜1内张力均保持较为平稳的水平,和恒力矩相比并没有发生剧烈下降;当实时直径d达到1.5d0后,薄膜1的内张力开始下降,实现所谓“内紧外松"的收卷效果,卷内张力分布如图6所示。

[0062]

此时,由于收卷后的薄膜1靠近卷芯的地方具有较大内张力,可以最大限度地减小因设备稳定性及原材料厚薄不均等偶然因素对收卷造成的影响。同时,在为了保证收卷质量而提高初始收卷张力的情况下,较为平稳的内部张力避免了恒力矩收卷时内部张力过大而造成的薄膜1拉伸及摩擦因数上升问题,同时也不会出现因为结束张力过小而导致膜面窜卷的现象,使用分段锥度张力控制后卷内张力分布如图7所示。

[0063]

s4:通过磁粉制动器4控制放卷轴3扭矩,使放卷轴3和牵引轴5之间的薄膜1实时张力值f调整到最佳张力值f0;

[0064]

具体的,基于张力传感器测得的实时张力值f与最佳张力值f0对比,放卷时张力f是主动力,若原料进给速度恒定,由于放卷轴3的卷径和转动惯量随时间而减小,而放卷轴3的角速度逐渐增大,张力就会增大,因此要保证张力恒定,必须引入张力反馈,使用磁粉制动器4产生一个反向阻力缓冲放卷轴3在高速运行中产生的惯性,使张力稳定在设定值允许

的范围内。控制器根据张力传感器所测得的薄膜1实时张力值f与最佳张力值f0对比来判断是否进行张力矫正。如张力出现偏差,则通过设置磁粉制动器4驱动和放卷电机驱动来改变磁粉制动阻力和放卷电机扭矩,来实现锥度张力控制。基于薄膜1实时张力值f与最佳张力值f0的差值,利用磁粉制动器4,产生阻力来缓冲放卷轴3在高速运行中产生的惯性,磁粉制动器4根据电磁原理,利用磁粉来传递扭矩,制动扭矩mz与励磁电流在一定范围内成正比例,可以看做是一种接近线性的调节装置。将其安装在放卷轴3上,可以产生一个反向阻力矩来缓冲放卷轴3在高速运行中产生的惯性,因此可以通过控制磁粉制动器4的阻力矩(即控制电流)来调节放卷轴3的张力大小。通过张力传感器获得薄膜1实时张力值f数据,通过张力放大器后再与最佳张力值f0进行比较的得到张力偏移δf,通过磁粉驱动器控制磁粉制动器4对薄膜1张力进行修正。

[0065]

s5:将实时张力值f与最佳张力值f0进行差值比较得到张力偏移值δf,将张力偏移值δf信号传入离散pid控制器6,通过离散pid控制器6控制收卷电机7扭矩,使牵引轴5与收卷轴2之间的薄膜1实时张力值f调整到最佳张力值f0。

[0066]

具体的,张力执行部件是收卷电机7,收卷电机7为伺服电机,以扭矩控制方式进行张力控制。薄膜1收卷过程实时张力值f由张力传感器转换为电量并放大信号反馈到离散pid控制器6的输入端,最佳张力值f0与实时张力值f经过比较运算后得到偏差值δf,伺服驱动器将偏差值δf转换为频率指令传给收卷电机7,收卷电机7通过调节收卷轴2的卷曲速度实现张力的补偿控制。

[0067]

为了防止非线性系统的强耦合、非线性与实时性,本文采用基于积分分离的pid控制算法。当被控制量与设定值的误差较大时,取消积分环节,抑制超调量,提高了系统的稳定性;当被控量与设定值相近时,积分算法可以用来消除静差,提高了张力控制系统的精准度。

[0068][0069]

式中:e(k)是k时刻输入输入的差值,t1是采样周期,k

p

、k

i

、k

d

分别为比例、积分、微分系数,υ是积分想的开关系数,ε为实际系统设定的阈值。

[0070][0071]

为了进一步提高控制系统的稳定性,减少收卷过程中的张力波动,我们再引入离散pid控制,具体方法如下:

[0072]

当张力传感器所测角度在0°

至20°

之间时,使用所述离散pid控制器6中第一段补偿收卷电机7伺服驱动器脉冲频率;

[0073][0074]

为张力传感器所测角度在0°

至20°

之间时离散pid控制器6的增益值,通过实验测定好的张力—转速增益表获得。

[0075]

当张力传感器所测角度在20°

至40°

之间时,使用离散pid控制器6中第一段补

偿收卷电机7伺服驱动器脉冲频率;

[0076][0077]

为张力传感器所测角度在20°

至40°

之间时离散pid控制器6的增益值,通过实验测定好的张力—转速增益表获得。

[0078]

然后将计算获得的偏移量δf,传送给伺服驱动器,伺服驱动器将控制信号发送给收卷电机7以改变其扭矩,以对张力进行补偿控制,实现了在不同张力数值下,进行更精确的计算,以实现尽可能快的改正偏移量δf,提高系统的准确性和可靠性。然后将计算获得的数据,传送给伺服驱动器,修正收卷电机7扭矩对张力进行补偿控制,实现分段锥度张力控制。

[0079]

本发明张力传感器实时张力值f、收卷线速度v、收卷电机7转速n为输入,磁粉制动器4驱动信号和收卷电机7控制器信号为输出,适用于不同材质薄膜1在不同张力下的张力稳定控制,放卷侧使用磁粉制动,中和放卷轴3在高速运行中产生的惯性,调节放卷部分薄膜1的张力大小,收卷侧利用张力传感器对薄膜1张力进行检测,使用比率计算积分算法计算出收卷轴2实时张力值f,采用离散pid控制算法对收卷电机7转矩进行修正,实现薄膜1张力锥度控制,达到在不同薄膜1张力偏移下,薄膜1张力的快速修正。提高薄膜1张力控制的准确性和可靠性,从而提高金属化薄膜1电容器产品的合格率。

[0080]

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

技术特征:

1.基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,包括如下步骤:s1:测得薄膜的实时张力值f;s2:测得收卷轴的实时直径d;s3:通过分段锥度张力模型得到最佳张力值f0;s4:通过磁粉制动器控制放卷轴扭矩,使所述放卷轴和牵引轴之间的所述薄膜实时张力值f调整到所述最佳张力值f0;s5:将所述实时张力值f与最佳张力值f0进行差值比较得到张力偏移值δf,将所述张力偏移值δf信号传入离散pid控制器,通过所述离散pid控制器控制收卷电机扭矩,使所述牵引轴与所述收卷轴之间的所述薄膜实时张力值f调整到所述最佳张力值f0。2.根据权利要求1所述的基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,s1中通过张力传感器测得所述薄膜的所述实时张力值f。3.根据权利要求2所述的基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,s5中:当所述张力传感器所测角度在0°

至20°

之间时,使用所述离散pid控制器中第一段补偿所述收卷电机伺服驱动器脉冲频率;当所述张力传感器所测角度在20°

至40°

之间时,使用所述离散pid控制器中第一段补偿所述收卷电机伺服驱动器脉冲频率;所述伺服驱动器将控制信号发送给所述收卷电机以改变其扭矩。4.根据权利要求1所述的基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,s2中,测得收卷线速度v、收卷电机转速n、牵引轴直径d,设两个收卷周期为n1和n2,所述收卷轴的实时直径d通过如下公式得到:,所述收卷轴的实时直径d通过如下公式得到:其中,t为当前时刻;d

n

为第n个收卷周期输出的收卷轴直径;t

n

为第n个收卷周期输出收卷轴直径的时刻。5.根据权利要求4所述的基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,通过测得所述牵引轴转速和直径d测得所述收卷线速度v。6.根据权利要求5所述的基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,所述收卷电机转速n和所述牵引轴转速均通过转速传感器测得。7.根据权利要求1所述的基于离散pid和锥度张力控制的薄膜分切机张力调节方法,其特征在于,s2中,当所述收卷轴的实时直径d=1.5d0时,进行s3

‑

s5步骤,d0为所述收卷轴的初始直径。

技术总结

本发明公开了基于离散PID和锥度张力控制的薄膜分切机张力调节方法,包括如下步骤:S1:测得薄膜的实时张力值F;S2:测得收卷轴的实时直径D;S3:通过分段锥度张力模型得到最佳张力值F0;S4:通过磁粉制动器控制放卷轴扭矩,使所述放卷轴和牵引轴之间的所述薄膜实时张力值F调整到所述最佳张力值F0;S5:将所述实时张力值F与最佳张力值F0进行差值比较得到张力偏移值ΔF,将所述张力偏移值ΔF信号传入离散PID控制器,通过所述离散PID控制器控制收卷电机扭矩,使所述牵引轴与所述收卷轴之间的所述薄膜实时张力值F调整到所述最佳张力值F0。该方法使得张力控制稳定、可靠性高。可靠性高。可靠性高。

技术研发人员:郝英奇 谢鲲 丁新 刘征宇

受保护的技术使用者:上海应用技术大学

技术研发日:2021.02.08

技术公布日:2021/6/7