本实用新型涉及分切机构。

背景技术:

作为一种卷材材料,通过分切机构的分切达到所需要求的宽度进行重新卷绕 ,是一种很普遍的技术,比如复卷设备。

但作为分切机的分切机构,大部分是一种人工调节或者说机械式调节进行上下圆刀(上下分切刀)的离合,有时人工调节或者机械式调节造成力度不均匀、调节耗时等现象。

技术实现要素:

鉴于背景技术中存在的技术问题,本实用新型所解决的技术问题旨在提供一种能够进行上下离合、轴向预紧的分切机构。

为解决上述技术问题,本实用新型采用如下的技术方案:分切机构,包括有左支架和右支架,左支架与右支架之间设有用于装上刀的上刀轴和用于装下刀的下刀轴, 其特征在于:上刀轴的两端分别设置在左上滑座和右上滑座上,左支架上设有左滑轨,右支架上设有右滑轨,左上滑座与右上滑座分别设置在左滑轨和右滑轨,左上滑座由左传动装置带动在左滑轨上滑动,右上滑座由右传动装置带动在右滑轨上滑动,左上滑座与右上滑座带动上刀轴朝下刀轴方向来回移动,左上滑座上连接有轴向传动装置,轴向传动装置与上刀轴传动连接并带动上刀轴在左上滑座与右上滑座上轴向来回移动。

左滑轨与右滑轨平行设置,左支架设置左滑槽作为左滑轨,右支架上设置右滑槽作为右滑轨,左上滑座匹配在左滑槽内,右上滑座匹配在右滑槽内,左上滑座与右上滑座同步滑动。

左支架与右支架通过支撑杆连接,左支架与右支架套设在机架的横向轨道上,左支架与机架之间横向微调装置,该横向微调装置包括调节螺杆、锁定螺母和螺母套,螺母套设置在机架上,调节螺杆配合设置螺母套内,调节螺杆连接左支架并保持同步轴向移动,锁定螺母设置调节螺杆上。

上刀轴上设置上齿轮,下刀轴上设置下齿轮,上齿轮与下齿轮传动配合。

左传动装置包括有左气缸,右传动装置包括有右气缸,左气缸与左上滑座传动连接,右气缸与右上滑座传动连接。

轴向传动装置包括有横向气缸,左上滑座上连接气缸固定板,横向气缸装在气缸固定板上,横向气缸的活塞杆连接第一法兰,上刀轴连接第二法兰,上刀轴与第二法兰之间设置第一轴承,第一法兰与第二法兰连接。

上刀轴在左上滑座与右上滑座上转动,上刀轴与左上滑座、右上滑座之间分别设置第二轴承和第三轴承。

本实用新型的有益效果为,通过相应的传动装置带动上刀轴朝下刀轴方向来回移动,从而能够进行离合,通过轴向传动装置带动上刀轴的轴向移动来实现上刀与下刀之间的轴向预紧,为自动化提供技术基础。以便实现设备需要急停时、遇情况需停机时,分切机构可进行一个自动化分离,保护了材料也保护了刀具长时间预紧而不工作造成刀具的损伤。从而避免人工调节或者机械式调节造成无法连线自动化离合的情况。因此,本实用新型与现有技术相比具有实质性特点和进步。

附图说明

下面结合附图描述本实用新型的实施方式及实施例的有关细节及工作原理。

图1为本实用新型中分切机构的横向剖视结构示意图。

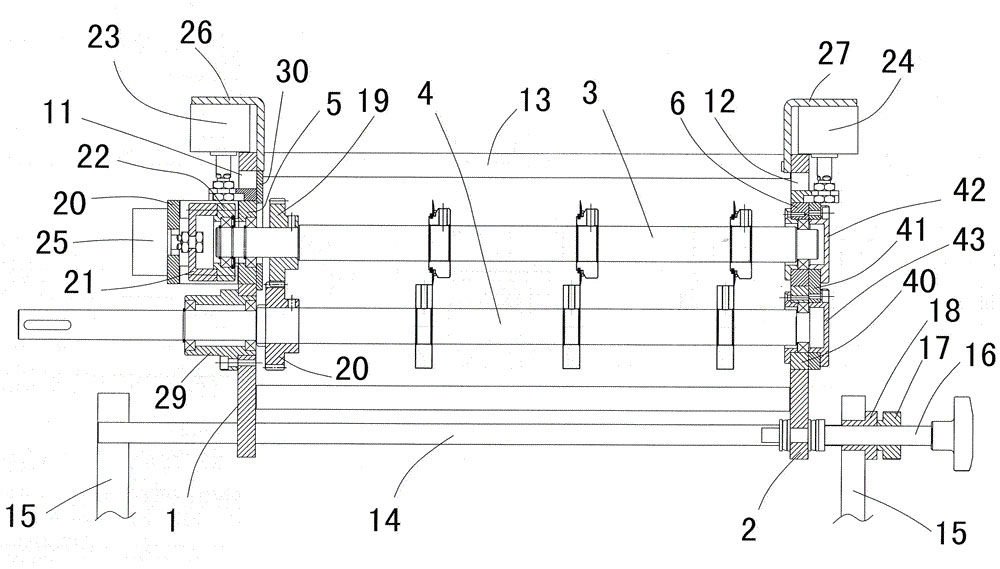

图2为本实用新型中分切机构立体结构示意图。

图3为本实用新型中分切机构另一角度的立体结构示意图。

具体实施方式

参见附图,本实施方式中分切机构,包括有左支架1和右支架2,左支架1和右支架2均可以采用支架墙板,左支架1与右支架2之间设有上刀轴3和下刀轴4,上刀轴3用于装上刀,下刀轴4用于装下刀,上刀轴与下刀轴配合转动,上刀与下刀也将配合用于分切。

上刀轴3的两端分别设置在左上滑座5和右上滑座6上,左支架1上设有左滑轨,右支架2上设有右滑轨,左上滑座5与右上滑座6分别设置在左滑轨和右滑轨,左上滑座5由左传动装置8带动在左滑轨上滑动,右上滑座6由右传动装置9带动在右滑轨上滑动,左上滑座与右上滑座带动上刀轴3朝下刀轴4方向来回移动。本实施例中下刀轴4位于上刀轴3的下方,左上滑座5与右上滑座6将上下升降滑动。当左上滑座与右上滑座配合带动上刀轴移动的时候,能够实现上刀轴上的上刀与下刀轴上的下刀进行离合。

左滑轨与右滑轨平行设置,左支架1设置左滑槽11作为左滑轨,右支架2上设置右滑槽12作为右滑轨,左上滑座5匹配在左滑槽内,右上滑座6匹配在右滑槽内,本实施例中左上滑座5、右上滑座6均采用滑块或滑板的形式。左上滑座与右上滑座将同步滑动。在左支架的左滑槽的两侧分别设置限位板30与限位块31,限制左上滑座在左滑槽内滑动,比如仅升降滑动。

本实施例中,左传动装置包括有左气缸23,右传动装置包括有右气缸24,左气缸23与左上滑座5传动连接,右气缸24与右上滑座6传动连接。左气缸通过左支板26设置在左支架上,右气缸通过右支板27设置右支架上。左气缸与左上滑座之间设置联接板进行传动连接,右气缸与右上滑座之间设置联接板进行传动连接。通过气动执行的方式进行传动。

左支架1与右支架2通过支撑杆13连接,将左支架与右支架形成独立的支架结构,左支架与右支架套设在机架15的横向轨道14(如横向设置的光杆)上,左支架与机架之间横向微调装置,通过横向微调装置能够微调整个支架结构在横向轨道上的位置,微调分切位置。该横向微调装置包括调节螺杆16、锁定螺母17和螺母套18,螺母套18设置在机架15上,调节螺杆16配合设置螺母套18内,调节螺杆连接左支架并保持同步轴向移动,锁定螺母17设置调节螺杆上,调节螺杆配手轮以便转动调整;调节螺杆转动能够带动左支架与右支架横向移动,调整完成之后锁定螺母拧紧锁定;调节螺杆的端部设置夹环将左支架夹住,夹环与左支架之间设置轴承,以此保持同步移动。

上刀轴3上设置上齿轮19,下刀轴4上设置下齿轮28,上齿轮19与下齿轮28传动配合。上齿轮与下齿轮采用直齿轮。上刀轴3在左上滑座5与右上滑座6上转动,上刀轴与左上滑座、右上滑座之间分别设置第二轴承和第三轴承。下刀轴的轴端接入动力装置(如电机),通过动力装置能够驱动下刀轴转动。当上齿轮与下齿轮啮合时,下刀轴转动将带动上刀轴配合转动。

左上滑座5上连接有轴向传动装置7,轴向传动装置与上刀轴传动连接并带动上刀轴3在左上滑座与右上滑座上轴向来回移动。本实施例中,轴向传动装置包括有横向气缸25,左上滑座上连接气缸固定板20,可以采用连接柱32将气缸固定板20与左上滑座5进行连接,横向气缸装在气缸固定板上,横向气缸的活塞杆连接第一法兰21,上刀轴连接第二法兰22,上刀轴与第二法兰之间设置第一轴承,第一法兰与第二法兰连接。通过轴向传动装置能够带动上刀轴横向移动,横向移动能够预紧使上刀轴上的上刀与下刀轴上的下刀预紧。

左支架1上设有法兰轴套29供下刀轴4套设安装,法兰轴套29与下刀轴4之间设置第四轴承。右支架2上右滑槽内还设置轴向滑座40,轴向滑座40与下刀轴之间设置第五轴承,右支架的外侧设置封板41,封板41封罩设在右滑槽外,轴向滑座40与封板41连接(可通过紧固件连接),封板上还可以设置上闷盖42和下闷盖43分别对应上刀轴和下刀轴的轴端部,封板留有右气缸24的联接板活动的缺口。

技术特征:

1.分切机构,包括有左支架(1)和右支架(2),左支架与右支架之间设有用于装上刀的上刀轴(3)和用于装下刀的下刀轴(4), 其特征在于:上刀轴(3)的两端分别设置在左上滑座(5)和右上滑座(6)上,左支架(1)上设有左滑轨,右支架(2)上设有右滑轨,左上滑座(5)与右上滑座(6)分别设置在左滑轨和右滑轨,左上滑座(5)由左传动装置(8)带动在左滑轨上滑动,右上滑座(6)由右传动装置(9)带动在右滑轨上滑动,左上滑座与右上滑座带动上刀轴(3)朝下刀轴方向来回移动,左上滑座(5)上连接有轴向传动装置(7),轴向传动装置(7)与上刀轴(3)传动连接并带动上刀轴(3)在左上滑座(5)与右上滑座(6)上轴向来回移动。

2.如权利要求1所述的分切机构,其特征在于:左滑轨与右滑轨平行设置,左支架(1)设置左滑槽(11)作为左滑轨,右支架(2)上设置右滑槽(12)作为右滑轨,左上滑座(5)匹配在左滑槽(11)内,右上滑座(6)匹配在右滑槽(12)内,左上滑座与右上滑座同步滑动。

3.如权利要求1所述的分切机构,其特征在于:左支架(1)与右支架(2)通过支撑杆(13)连接,左支架(1)与右支架(2)套设在机架的横向轨道(14)上,左支架(1)与机架(15)之间横向微调装置,该横向微调装置包括调节螺杆(16)、锁定螺母(17)和螺母套(18),螺母套(18)设置在机架(15)上,调节螺杆(16)配合设置螺母套(18)内,调节螺杆(16)连接左支架(1)并保持同步轴向移动,锁定螺母(17)设置调节螺杆(16)上。

4.如权利要求1所述的分切机构,其特征在于:上刀轴(3)上设置上齿轮(19),下刀轴(4)上设置下齿轮(28),上齿轮与下齿轮传动配合。

5.如权利要求1所述的分切机构,其特征在于:左传动装置(8)包括有左气缸,右传动装置(9)包括有右气缸,左气缸与左上滑座(5)传动连接,右气缸与右上滑座(6)传动连接。

6.如权利要求1所述的分切机构,其特征在于:轴向传动装置(7)包括有横向气缸,左上滑座(5)上连接气缸固定板(20),横向气缸装在气缸固定板(20)上,横向气缸的活塞杆连接第一法兰(21),上刀轴连接第二法兰(22),上刀轴与第二法兰之间设置第一轴承,第一法兰与第二法兰连接。

7.如权利要求1所述的分切机构,其特征在于:上刀轴在左上滑座与右上滑座上转动,上刀轴与左上滑座、右上滑座之间分别设置第二轴承和第三轴承。

技术总结

分切机构,包括有左支架和右支架,他们之间设上刀轴、下刀轴,上刀轴设在左上滑座和右上滑座上,左上滑座与右上滑座分别设在左滑轨和右滑轨,左上滑座由左传动装置带动滑动,右上滑座由右传动装置带动滑动,带动上刀轴朝下刀轴方向来回移动,左上滑座上连接有轴向传动装置,轴向传动装置带动上刀轴轴向来回移动;能带动上刀轴朝下刀轴方向来回移动,从而能够进行离合,能带动上刀轴的轴向移动来实现上刀与下刀之间的轴向预紧,为自动化提供技术基础。以便实现设备需要急停时、遇情况需停机时,分切机构可进行一个自动化分离,保护了材料也保护了刀具长时间预紧而不工作造成刀具的损伤。

技术研发人员:蔡小蝶

受保护的技术使用者:蔡小蝶

技术研发日:2018.08.21

技术公布日:2019.03.19

自创立以来,德力实始终致力于打造全球领先的分切设备,以创新技术、优质产品和专业服务赢得了广泛赞誉。

本实用新型涉及一种熔喷无纺布加工领域,特别涉及一种医用熔喷无纺布检测分切机。背景技术:1)目前通过对加入驻极体的熔喷无纺布进行静电处理,可用于口罩,呼吸机等空气过滤产品。其原理主要是物理过滤大颗粒物质

本实用新型涉及一种分切机母卷上料装置。背景技术:目前薄膜生产线在薄膜输送过程中需要将薄膜从母卷上放置在分切机上,然后进行分切操作。传统的母卷需要人工搬运到分切机上,这样分切效率下降,而且人工搬运十分辛