本发明涉及铝合金制备,尤其是涉及一种1100a高强度铝箔及其制备方法。

背景技术:

1、随着国家对汽车产业结构的不断调整和优化,新能源汽车在今后的发展中必然会成为替代燃料类的清洁能源交通工具之一。续航里程的提升是其发展关键环节,要提升续航里程,就要具有更高能量密度要求,这就对锂离子电池的关键组成材料的质量与性能也不断提高。锂离子电池基础材料的研究开发和不断更新也要求越来越快,对锂电池用铝箔的质量和性能提出新的要求,除了在板形质量、表面质量、表面清洁度要求不断提高外,最重要指标——机械性能,要求其抗拉强度和延伸率不断提高。在对锂离子电池用铝箔保持高延伸率的基础上,需要将其抗拉强度达到到280mpa以上,最好能满足300mpa的要求。而现有的铝箔在保持延伸率的基础上,其抗拉强度很难达到要求。

技术实现思路

1、本发明的目的是提供一种1100a高强度铝箔,解决现有的铝箔抗拉强度较低的问题。本发明的另一个目的是提供一种1100a高强度铝箔的制备方法。

2、为实现上述目的,本发明提供了一种1100a高强度铝箔,包括以下质量百分比的成分:si:0.05%-0.15%、fe:0.4%-0.55%、cu:0.15%-0.25%、mn:≤0.05%、mg:0.08%-0.12%、zn:≤0.05%、v:≤0.03%、ti:≤0.03%,其他单个杂质元素≤0.03%,余量的铝。

3、优选的,所述铝的质量百分比≥99%。

4、上述1100a高强度铝箔的制备方法,包括以下步骤:

5、s1、配料,根据成分设计称取相应的原料;

6、s2、熔炼,将备好的原料放入熔炼炉中进行熔炼;

7、s3、精炼,原料熔化完全后对铝合金液进行精炼;

8、s4、过滤,采用rb级管式过滤箱+陶瓷过滤片的方式进行双重过滤;

9、s5、铸轧,过滤后的铝合金液经流槽注入铸轧机中进行连续铸轧得到6.5-8.0mm的铸轧板;

10、s6、冷轧,将铸轧板进行冷轧,冷轧后获得成品厚度为0.2-0.3mm的冷轧板,冷轧过程中进行均匀化退火处理;

11、s7、箔轧,将冷轧板进行箔轧获得厚度为0.015mm的箔材;

12、s8、分切,将箔材放入分切机进行分切,分切过程中铝箔经过针孔检测仪对产品的针孔缺陷进行检测;分切后进行精切,精切过程中进行表面等离子或电晕处理;

13、s9、包装、入库。

14、优选的,所述s1中,原料中包括质量百分比不高于25%的铝合金废料,其余铝为纯铝锭。

15、优选的,所述s2中,mg元素以almg中间合金形式添加。

16、优选的,所述s3中,采用纯氩气向熔体中喷精炼剂进行精炼,精炼次数:熔炼炉内精炼1-2次,静置炉内精炼1-2次,倒炉时进行过流精炼;精炼时间:熔炼炉≥30min/次,静置炉≥20min/次;精炼频次:4-5h/次;精炼温度:≥730℃;铝溶液中氢含量≤0.12ml/100gal。

17、优选的,所述精炼剂为钠钾为基的氯化物精炼剂。

18、优选的,所述s5中,铸轧速度为900±50mm/min,铸轧区长度为55-70mm,辊面温度70-110℃,获得的铸轧板的同板差0-0.03mm,纵向板差0-0.12mm,中凸度0-0.05mm。

19、优选的,所述s6中,压下道次为(6.5-8.0)mm-(3.5-4.0)mm-均匀化退火-(2.0-2.5)mm-(1.0-1.3)mm-(0.5-0.7)mm-(0.3-0.4)mm-(0.2-0.3)mm;均匀化退火温度为460℃-520℃。

20、优选的,所述s7中,箔轧的压下道次为(0.2-0.3)mm-(0.11-0.14)mm-(0.055-0.070)mm-(0.030-0.038)mm-0.020mm-0.015mm。

21、本发明所述的一种1100a高强度铝箔及其制备方法的优点和积极效果是:

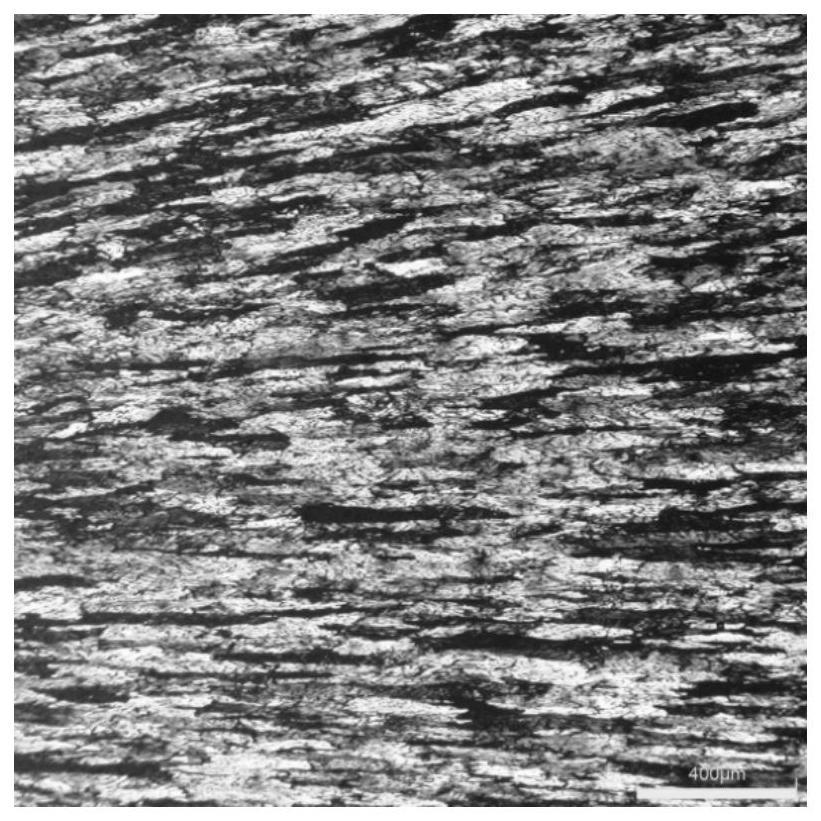

22、1、本发明在1100a铝合金中加入了较多的cu元素在铝合金中生成al6(cu,fe)、al7cu2fe、al(cu,fe)si等硬质第二相,铝箔经过多道次强塑性变形,可以破碎其第二相,使其较均匀的分布于铝基体中,通过粒子促进形核,促进再结晶动力,形成细小的晶粒,有利于提升力学性能。

23、2、本发明在1100a铝合金中加入了较多的mg元素,mg元素在铝中固溶度大,易产生固溶强化,mg与si有较好的结合力,会析出细小弥散mg2si强化相,通过在退火过程中生成zener钉扎效应,阻碍晶界的迁移,从而提高力学性能。

24、3、本发明在冷轧时进行均匀化退火处理,使合金元素固溶在铝基体内,有利于降低加工过程中的加工硬化,使得后续析出第二相更加弥散均匀,有利于提高延伸率和抗拉强度,并保证产品的质量。

25、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种1100a高强度铝箔,其特征在于:包括以下质量百分比的成分:si:0.05%-0.15%、fe:0.4%-0.55%、cu:0.15%-0.25%、mn:≤0.05%、mg:0.08%-0.12%、zn:≤0.05%、v:≤0.03%、ti:≤0.03%,单个杂质元素≤0.03%,余量的铝。

2.根据权利要求1所述的一种1100a高强度铝箔,其特征在于:所述铝的质量百分比≥99%。

3.一种如权利要求2所述的1100a高强度铝箔的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种1100a高强度铝箔的制备方法,其特征在于:所述s1中,原料中包括质量百分比不高于25%的铝合金废料,其余铝为纯铝锭。

5.根据权利要求3所述的一种1100a高强度铝箔的制备方法,其特征在于:所述s2中,mg元素以almg中间合金形式添加。

6.根据权利要求3所述的一种1100a高强度铝箔的制备方法,其特征在于:所述s3中,采用纯氩气向熔体中喷精炼剂进行精炼,精炼次数:熔炼炉内精炼1-2次,静置炉内精炼1-2次,倒炉时进行过流精炼;精炼时间:熔炼炉≥30min/次,静置炉≥20min/次;精炼频次:4-5h/次;精炼温度:≥730℃;铝溶液中氢含量≤0.12ml/100gal。

7.根据权利要求6所述的一种1100a高强度铝箔的制备方法,其特征在于:所述精炼剂为钠钾为基的氯化物精炼剂。

8.根据权利要求3所述的一种1100a高强度铝箔的制备方法,其特征在于:所述s5中,铸轧速度为900±50mm/min,铸轧区长度为55-70mm,辊面温度70-110℃,获得的铸轧板的同板差0-0.03mm,纵向板差0-0.12mm,中凸度0-0.05mm。

9.根据权利要求3所述的一种1100a高强度铝箔的制备方法,其特征在于:所述s6中,压下道次为(6.5-8.0)mm-(3.5-4.0)mm-均匀化退火-(2.0-2.5)mm-(1.0-1.3)mm-(0.5-0.7)mm-(0.3-0.4)mm-(0.2-0.3)mm;均匀化退火温度为460℃-520℃。

10.根据权利要求3所述的一种1100a高强度铝箔的制备方法,其特征在于:所述s7中,箔轧的压下道次为(0.2-0.3)mm-(0.11-0.14)mm-(0.055-0.070)mm-(0.030-0.038)mm-0.020mm-0.015mm。

技术总结

本发明公开了一种1100A高强度铝箔及其制备方法,属于铝合金制备技术领域。1100A高强度铝箔包括以下质量百分比的成分:Si:0.05%‑0.15%、Fe:0.4%‑0.55%、Cu:0.15%‑0.25%、Mn:≤0.05%、Mg:0.08%‑0.12%、Zn:≤0.05%、V:≤0.03%、Ti:≤0.03%,单个杂质元素≤0.03%,余量的铝。1100A高强度铝箔的制备方法包括:配料‑熔炼‑精炼‑过滤‑铸轧‑冷轧‑箔轧‑分切‑包装、入库。铝箔在冷轧过程中进行均匀化退火处理。本发明采用上述1100A高强度铝箔及其制备方法,在保证铝箔延伸率的基础上,能够解决现有的铝箔抗拉强度较低的问题。

技术研发人员:温倩,曹建峰,佟颖,刘建星,王进卫,王庆华,张硕

受保护的技术使用者:华北铝业新材料科技有限公司

技术研发日:

技术公布日:2024/1/15