分切机在包装行业的革新应用显著提升了生产效率、产品质量和灵活性,具体体现在以下几个方面:

1. 高效生产

• 高速分切:现代分切机具备高速分切能力,满足大批量生产需求,提升效率。

• 自动化操作:自动化减少人工干预,实现连续生产,缩短交货时间。

2. 精确切割

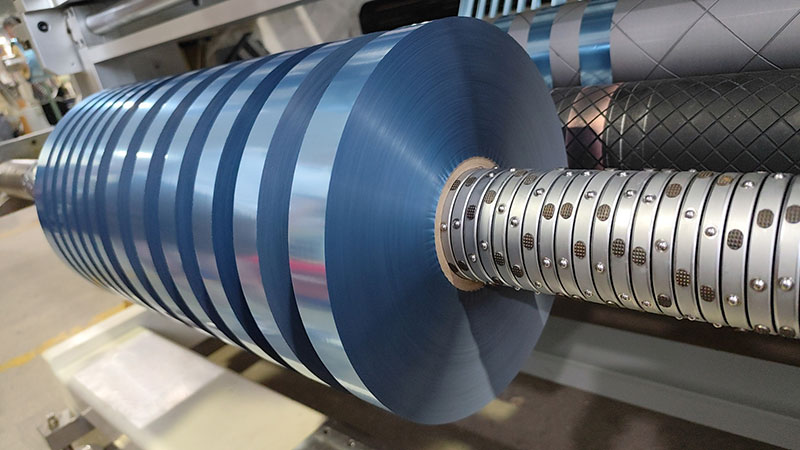

• 高精度控制:采用先进控制系统,确保切割精度,减少误差。

• 一致性:自动化保证产品规格一致,提升包装质量。

3. 材料多样化

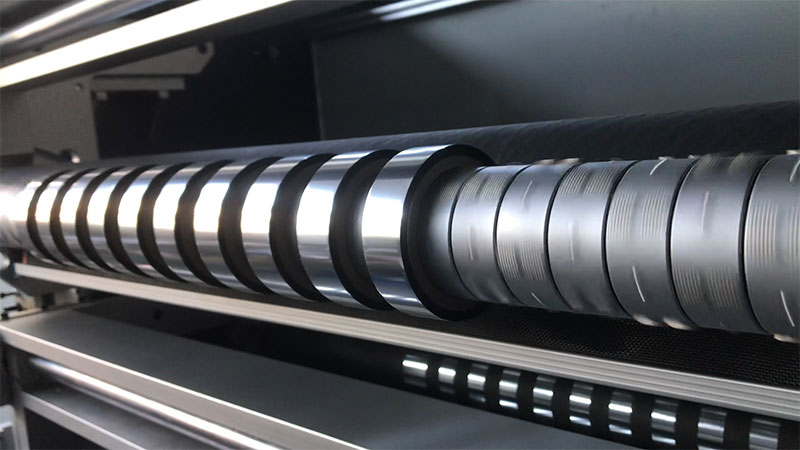

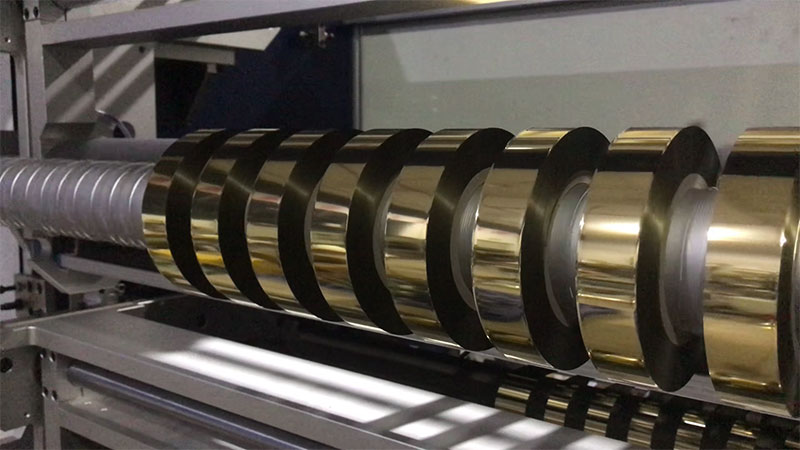

• 多材料处理:分切机可处理纸张、塑料薄膜、金属箔等多种材料,适应不同包装需求。

• 适应性:设备可快速调整,适应不同厚度和宽度的材料。

4. 减少浪费

• 优化切割:精确切割减少材料浪费,降低成本。

• 高效利用:通过优化排料,最大化材料利用率。

5. 灵活生产

• 快速换型:模块化设计支持快速更换刀具和调整参数,适应不同订单需求。

• 小批量生产:灵活应对小批量、多品种生产,满足定制化需求。

6. 智能化与数据化

• 智能监控:通过传感器和物联网技术实时监控设备状态和生产数据。

• 数据分析:利用大数据优化生产流程,提升效率和质量。

7. 节能环保

• 节能设计:采用高效电机和节能技术,降低能耗。

• 环保材料:支持环保材料的使用,减少对环境的影响。

8. 提升安全性

• 安全防护:配备多重安全装置,确保操作安全。

• 减少人工干预:自动化降低工人接触危险设备的风险。

9. 定制化解决方案

• 定制设计:根据客户需求提供定制化分切方案,满足特殊包装要求。

• 个性化配置:支持多种配置选择,适应不同生产需求。

10. 远程维护与支持

• 远程诊断:通过互联网实现远程故障诊断和维护,减少停机时间。

• 在线支持:提供在线技术支持和培训,提升操作人员技能。

总结

分切机在包装行业的革新应用通过高效生产、精确切割、材料多样化、减少浪费、灵活生产、智能化、节能环保、提升安全性、定制化解决方案和远程支持等方面的进步,显著提升了生产效率和质量,推动了包装行业的发展。