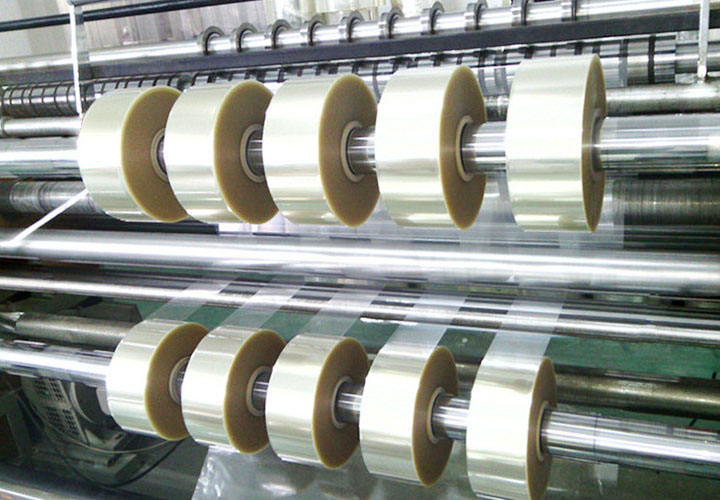

薄膜材料加工对分切机的精度、速度和稳定性要求较高,优化分切机的性能可以显著提高生产效率和产品质量。以下是分切机在薄膜材料加工中的优化策略:

1. 张力控制优化

薄膜材料在分切过程中容易因张力不均而产生褶皱或变形,因此张力控制是关键。

• 闭环张力控制:采用闭环控制系统,通过张力传感器实时监测薄膜张力,并反馈给PLC,调整放卷和收卷电机的速度。

• 分段张力控制:根据薄膜的特性(如厚度、弹性)设置不同的张力区间,确保在放卷、分切和收卷过程中张力稳定。

• 预张力设置:在分切前设置适当的预张力,避免薄膜松弛或过紧。

2. 分切精度优化

薄膜材料的分切精度直接影响产品质量,尤其是对高精度要求的电子薄膜、光学薄膜等。

• 高精度伺服电机:采用高分辨率编码器的伺服电机,确保分切刀位置的精准控制。

• 自动纠偏系统:安装自动纠偏装置(EPC),实时检测薄膜边缘位置,自动调整薄膜位置,防止跑偏。

• 刀具优化:选择适合薄膜材料的刀具(如圆刀或直刀),并定期维护刀具,确保刀刃锋利。

3. 速度优化

提高分切速度是提升生产效率的关键,但需要平衡速度和稳定性。

• 动态速度控制:根据薄膜材料的特性(如厚度、强度)动态调整分切速度,避免高速分切时出现拉断或变形。

• 加速和减速曲线优化:优化伺服电机的加速和减速曲线,减少启停时的冲击,防止薄膜断裂或变形。

• 多轴同步控制:确保放卷、分切和收卷轴的同步运行,避免因速度不匹配导致的薄膜拉伸或堆积。

4. 材料适应性优化

不同薄膜材料(如PE、PET、PP等)的物理特性不同,分切机需要具备良好的适应性。

• 参数预设功能:在HMI中预设不同材料的加工参数(如张力、速度、刀具压力等),方便快速切换。

• 温度控制:对热敏性薄膜材料(如PVC),增加温度控制功能,防止因摩擦发热导致材料变形。

• 静电消除:安装静电消除器,防止薄膜因静电吸附灰尘或粘连。

5. 自动化与智能化

通过自动化和智能化技术,减少人工干预,提高生产效率和一致性。

• 自动换刀系统:实现刀具的自动更换和调整,减少停机时间。

• 智能诊断系统:通过传感器和数据分析技术,实时监测设备状态,预测故障并提前维护。

• 远程监控:通过物联网技术实现远程监控和操作,方便管理人员实时掌握生产情况。

6. 质量控制优化

薄膜材料的分切质量直接影响后续加工和使用,因此需要严格的质量控制。

• 在线检测系统:安装摄像头或激光检测设备,实时监测分切边缘的质量,及时发现毛刺、裂口等缺陷。

• 数据记录与分析:通过HMI或上位机软件记录分切过程中的关键参数(如张力、速度、纠偏量等),便于质量追溯和分析。

• 分切宽度控制:采用高精度测距传感器,确保分切宽度的一致性。

7. 设备维护与保养

定期维护和保养是确保分切机长期稳定运行的关键。

• 刀具维护:定期检查刀具磨损情况,及时更换或修磨。

• 清洁与润滑:定期清洁设备,特别是导轨、轴承等关键部件,并添加适量润滑油。

• 校准与调试:定期校准传感器、伺服电机等设备,确保系统精度。

8. 节能与环保

在优化分切机性能的同时,注重节能和环保。

• 高效电机:采用高效节能的伺服电机和变频器,降低能耗。

• 废料回收:安装废料回收装置,减少材料浪费。

• 噪音控制:优化设备结构,降低运行噪音,改善工作环境。

总结

通过优化张力控制、分切精度、速度控制、材料适应性、自动化程度、质量控制、设备维护和节能环保等方面,可以显著提升分切机在薄膜材料加工中的性能。这些优化策略不仅能够提高生产效率和产品质量,还能降低生产成本,增强企业的市场竞争力。