提高分切复卷机的工作效率需要从设备优化、操作流程、维护管理和技术创新等多方面入手。以下是一些关键措施:

1. 设备优化与升级

• 选择合适机型:根据材料特性(如薄膜、纸张、无纺布等)选择匹配的分切复卷机,确保设备参数(张力、速度、宽度)满足生产需求。

• 自动化改造:

◦ 加装自动纠偏系统,减少人工调整时间。

◦ 采用PLC或智能控制系统,实现张力、速度和切割的精准控制。

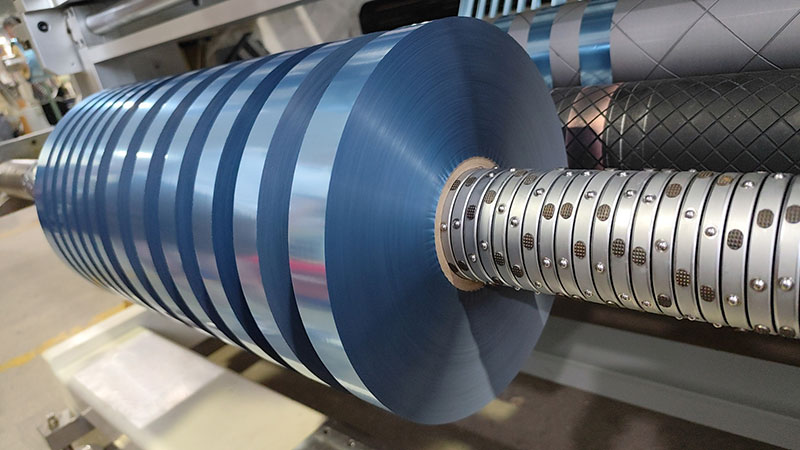

◦ 配备自动换卷装置,减少停机时间。

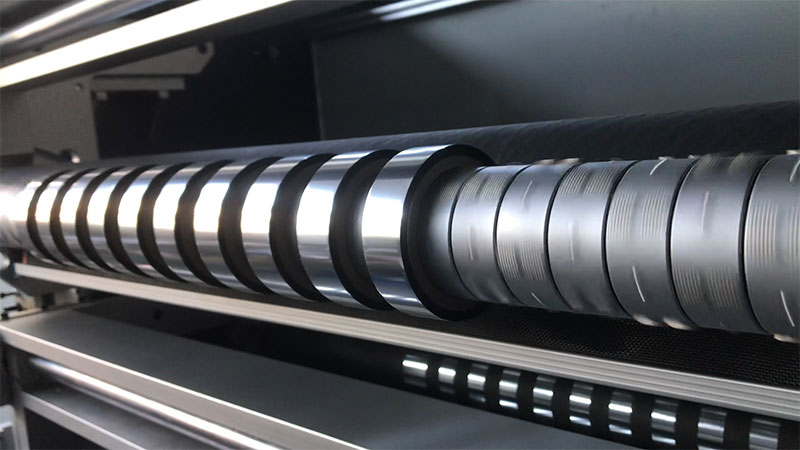

• 刀具优化:使用高质量圆刀或直刀,定期刃磨或更换,确保切口平整,减少毛边和废料。

2. 工艺参数调整

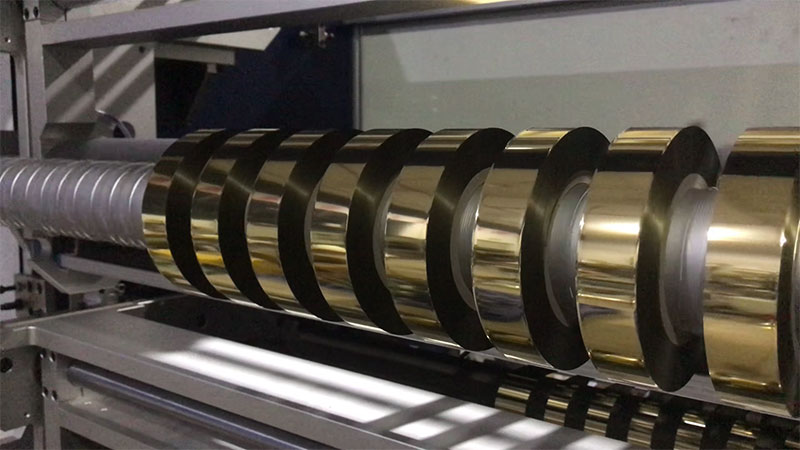

• 张力控制:根据材料特性调整放卷和收卷张力,避免过紧(导致变形)或过松(导致偏移)。

• 速度匹配:在保证分切质量的前提下逐步提高速度,避免因速度过快导致断卷或错层。

• 分切宽度优化:通过合理排版减少废边(如使用数控套准系统),最大化材料利用率。

3. 操作流程优化

• 标准化作业:

◦ 制定详细操作规程(SOP),减少人为操作差异。

◦ 培训操作人员熟练完成穿料、参数设置和故障处理。

• 快速换模(SMED):

◦ 提前准备工具和材料,缩短更换规格的停机时间。

◦ 使用模块化设计,简化调整步骤。

• 生产计划整合:将相同规格的订单集中生产,减少频繁切换参数。

4. 维护与保养

• 定期维护:

◦ 清洁辊筒、导轨和传感器,防止积尘影响精度。

◦ 润滑轴承和传动部件,减少磨损。

• 预防性检查:

◦ 定期检查气动系统、电机和电气元件。

◦ 记录设备故障历史,针对性改进。

5. 质量管理与废料控制

• 在线检测:安装摄像头或传感器实时监测分切质量(如边缘整齐度、卷径一致性),及时调整。

• 减少废料:

◦ 优化分切方案,减少裁切浪费。

◦ 回收利用边角料(如复卷或粉碎)。

• 首件检验:每批次开机后首卷严格检验,避免批量不合格。

6. 数据分析与持续改进

• 记录关键数据:如停机时间、故障原因、产量等,分析效率瓶颈。

• 引入MES系统:监控设备OEE(整体设备效率),定位问题环节(如准备时间过长、速度不足等)。

7. 其他细节

• 环境控制:保持车间温湿度稳定,避免材料变形(如纸张受潮)。

• 人机协作:合理安排班次,避免疲劳操作导致失误。

案例参考

• 某薄膜生产企业通过加装自动张力控制系统,将废品率从5%降至1.2%,速度提升20%。

• 标签印刷厂采用快速换卷装置,换卷时间从10分钟缩短至2分钟。

通过综合优化设备、工艺和管理,分切复卷机的效率可显著提升,同时降低成本和废品率。关键是根据实际生产情况持续改进。