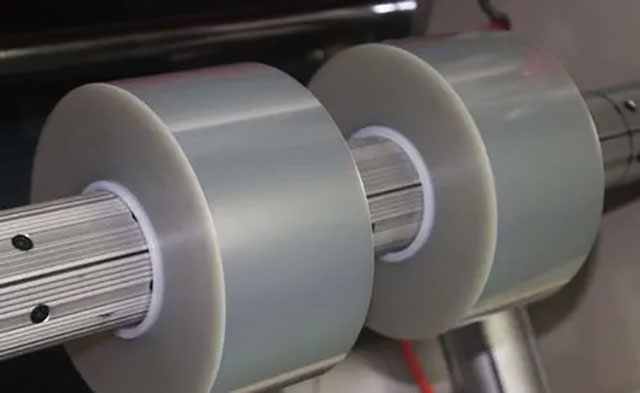

薄膜分切机的自动纠偏系统(又称EPC系统,Edge Position Control)通过实时检测和调整薄膜边缘位置,确保分切过程中材料始终处于正确位置,避免跑偏或切割误差。其工作原理可分为以下几个关键部分:

1. 边缘检测传感器

• 传感器类型:常用光电传感器(红外或激光)、超声波传感器或CCD视觉系统。

◦ 光电传感器:通过发射光束检测薄膜边缘的反射光强度变化,确定边缘位置。

◦ CCD视觉系统:高精度摄像捕捉边缘图像,适合复杂材料或高精度需求。

• 安装位置:通常位于分切机入口或刀架附近,实时监测薄膜横向位置。

2. 信号处理与控制单元

• 传感器将边缘位置信号转换为电信号,传输至PLC或专用控制器。

• 控制器对比检测信号与预设位置,计算偏移量和方向(左/右)。

• 根据算法(如PID控制)生成纠偏指令,驱动执行机构动作。

3. 纠偏执行机构

• 纠偏方式:

◦ 气液平移:通过气缸或液压缸推动纠偏辊横向移动,调整薄膜路径。

◦ 电动丝杠:伺服电机驱动滚珠丝杠,实现高精度位移。

◦ 摆臂式纠偏:旋转纠偏辊角度,改变薄膜走向。

• 响应速度:通常需在毫秒级内完成调整,适应高速分切(如1000m/min以上)。

4. 闭环反馈系统

• 系统持续监测纠偏效果,形成闭环控制:

◦ 若薄膜仍未对齐,控制器进一步调整,直至误差归零。

◦ 动态适应材料张力变化、厚度不均或机械振动等干扰。

5. 人机交互(HMI)

• 操作屏可设置纠偏参数(如灵敏度、目标位置)、显示实时偏移量及报警信息。

关键优势

• 高精度:纠偏精度可达±0.1mm甚至更高。

• 自适应:兼容不同材料(如PE、BOPP、铝箔)和宽度。

• 减少浪费:避免因跑偏导致的边缘废料或次品。

典型应用场景

• 分切机、涂布机、印刷机等连续卷材加工设备。

• 对边缘整齐度要求高的领域(如锂电池隔膜、包装薄膜)。

通过以上协同工作,自动纠偏系统显著提升了薄膜分切的稳定性和生产效率。