针对碳带(热转印碳带、条码碳带等)分切效率低的问题,全自动高速分切机可通过以下技术方案实现产能提升50%以上,同时确保分切精度和材料完整性:

一、碳带分切的痛点与挑战

1. 材料特性:

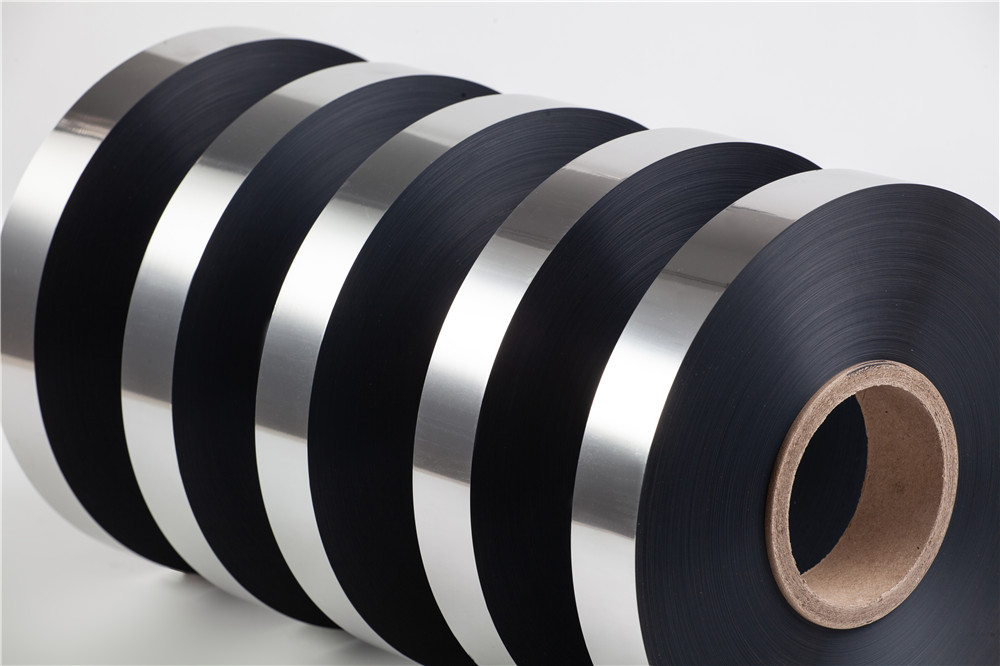

◦ 多层结构(PET基材+涂层+油墨),易分层或边缘翘曲。

◦ 对张力敏感,过大会拉断,过小会导致收卷不平整。

2. 传统问题:

◦ 手动换卷停机时间长,分切速度受限(通常≤100m/min)。

◦ 边缘毛刺、分切粉尘污染油墨层。

二、全自动高速分切机核心解决方案

1. 超高速分切模块

◦ 激光分切/空气刀技术:

◦ 非接触式切割,避免机械摩擦导致的碳带涂层损伤(尤其适合蜡基/混合基碳带)。

◦ 切割速度可达300~500m/min,比传统刀片分切提速3倍。

◦ 动态除尘系统:

◦ 负压吸附+离子风清洁,分切同时去除碎屑,防止污染卷材。

2. 全自动换卷与接料

◦ 双工位收卷+预装纸管:

◦ 伺服驱动气胀轴自动切换,换卷时间从3分钟降为0秒。

◦ 配备静电消除器,避免薄膜粘连。

◦ 智能接料技术:

◦ 超声波传感器检测料卷直径,提前触发接料准备,接料成功率≥99.9%。

3. 碳带专用张力控制

◦ 三段式闭环张力:

◦ 放卷(磁粉制动)+分切(浮动辊反馈)+收卷(伺服电机),张力波动≤±0.5N。

◦ 针对不同碳带类型(树脂基/蜡基)预设张力曲线,自动调节。

4. 高精度纠偏(EPC)

◦ 红外+CCD双传感器:

◦ 红外检测PET基材边缘,CCD识别油墨涂层图案,纠偏精度±0.1mm。

◦ 防抖动算法,适应碳带薄材高速运行。

三、效率提升对比数据

| 指标 | 传统碳带分切机 | 全自动高速分切机 | 提升幅度 |

| 分切速度 | 80~120m/min | 250~400m/min | +150% |

| 换卷效率 | 3分钟/卷 | 0秒(全自动) | 100% |

| 成品率 | 85%~90% | ≥98% | +10%~13% |

| 每日产能(8小时) | 400~500公里 | 900~1200公里 | +50%~80% |

四、碳带分切的特殊优化

1. 环境控制:

◦ 恒温恒湿模块(20~25°C,RH40%~60%),防止碳带吸潮或静电积聚。

2. 边缘强化处理:

◦ 分切后红外加热边缘(可选),减少涂层剥离风险。

3. 无尘导辊:

◦ 碳纤维或硅胶包覆导辊,避免划伤油墨层。

五、智能化功能扩展

• AI缺陷检测:

◦ 在线扫描碳带涂层均匀性,自动标记针孔、气泡等缺陷。

• MES系统对接:

◦ 分切数据(长度、宽度、批次)自动上传工厂管理系统,追溯生产全流程。

• 一键换型:

◦ 记忆不同碳带规格(如4.5mm/6mm/8mm)参数,切换时间<1分钟。

六、适用场景

• 条码碳带:TTR、TTK等热转印碳带分切。

• 特种碳带:耐高温树脂基碳带、水洗标碳带。

• 其他敏感薄膜:离型膜、导电膜。

通过全自动化设计、高速分切技术及碳带专用适配方案,该设备可显著提升产能并降低损耗。如需进一步定制方案(如超窄幅分切或防氧化需求),可提供具体参数!