选择适合的碳带分切机需要根据生产需求、材料特性及效率要求综合考虑。以下是5大关键功能及其选择要点,帮助您精准匹配设备:

1. 分切精度与稳定性

• 核心指标:分切宽度公差(通常需±0.1mm以内)、边缘平整度。

• 应用场景:

◦ 高精度需求(如电子标签、医用碳带)选择激光定位或伺服电机驱动的分切机,搭配高刚性刀架。

◦ 常规工业用途(如物流标签)可选择机械式分切,但需确保刀片耐磨性。

• 技术配置:

◦ 优选配备“自动纠偏系统”的机型,避免材料跑偏。

◦ 气胀轴或液压夹紧设计可减少材料滑动。

2. 自动化程度

• 关键功能:

◦ 自动张力控制:避免碳带拉伸或褶皱,尤其对薄型材料(如1.5μm以下聚酯膜)至关重要。

◦ 智能定长分切:通过光电传感器或编码器实现长度精准控制,适合小批量多规格订单。

• 效率提升:

◦ 全自动机型(如配备机械手收卷)适合连续生产,减少人工干预。

◦ 半自动机型适合中小型企业,需权衡成本与人工效率。

3. 材料兼容性

• 碳带类型适配:

◦ 蜡基/混合基:通用分切机即可,注意温控(蜡基易粘刀)。

◦ 树脂基:需高硬度刀片(如钨钢材质)和更强的分切力。

• 特殊需求:

◦ 防静电设计(如离子风棒)适用于易产生静电的薄膜碳带。

◦ 多层复合碳带需选择带预剥离功能的分切机。

4. 生产效率与扩展性

• 速度匹配:

◦ 低速分切(<50m/min):适合高精度或脆性材料。

◦ 高速分切(>150m/min):需配备动态平衡辊和快速换刀系统。

• 扩展功能:

◦ 模块化设计(如可加装在线检测、喷码系统)适应未来升级。

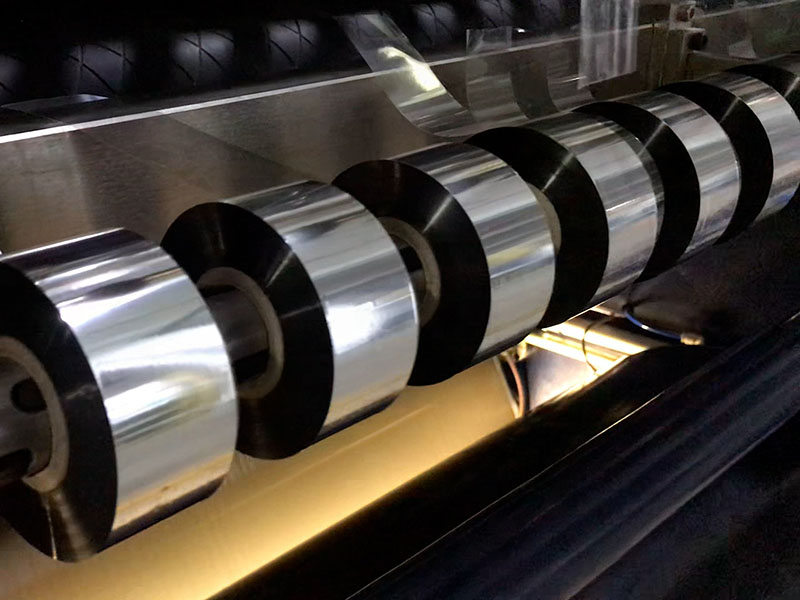

◦ 多轴同步分切(如一次分切8-12卷)提升批量产能。

5. 安全与维护便捷性

• 安全防护:

◦ 紧急制动、防护罩联锁装置(符合CE/OSHA标准)。

◦ 刀片隔离设计,避免操作接触。

• 维护成本:

◦ 选择刀片寿命长(如陶瓷涂层)或易更换结构的机型。

◦ 自润滑系统和故障诊断功能可降低停机时间。

选购决策建议

1. 明确需求清单:优先排序分切精度、速度、预算,并测试样品分切效果。

2. 供应商评估:考察设备厂商的行业案例(如是否有标签印刷行业经验)。

3. 试机验证:重点测试分切后的碳带卷曲度、端面整齐度及张力稳定性。

通过以上维度分析,可显著降低选购风险,确保设备与生产需求高度匹配。