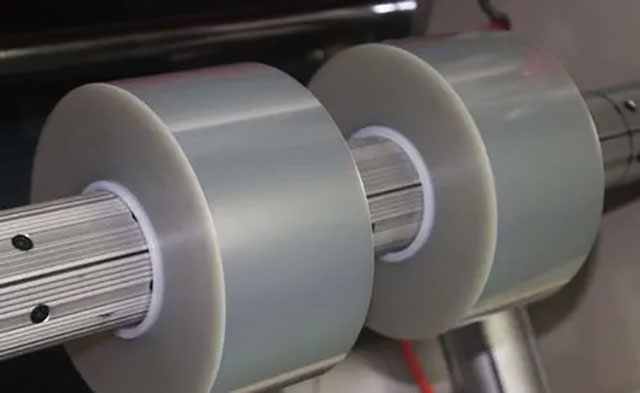

新型薄膜分切机通过高精度控制、智能检测和稳定性优化,为薄膜类产品(如包装膜、光学膜、新能源电池隔膜等)的分切品质提供全方位保障。以下是其核心技术亮点和品质控制方案:

一、精准分切,保障核心指标

1. 纳米级纠偏系统

◦ 采用CCD激光扫描+气浮纠偏装置,实时监测膜材边缘位置,动态调整偏差(精度±0.05mm),解决传统分切中的蛇形走带问题。

◦ 特别适用于透明膜、超薄膜(如5μm以下锂电隔膜)的精密分切。

2. 自适应张力控制

◦ 多段式闭环张力控制(收卷/放卷/过渡区独立调节),搭配高响应伺服电机,张力波动≤0.5N,避免拉伸变形或褶皱。

◦ 针对弹性膜(如PE拉伸膜),可启用弹性补偿模式,防止回弹导致的收卷不齐。

二、智能缺陷检测,杜绝不良品

1. 在线质量监测系统

◦ 集成高速线阵相机+AI算法,实时检测分切过程中的划痕、气泡、异物等缺陷(最小识别尺寸10μm),自动标记并触发分拣。

◦ 可选配红外光谱仪,用于功能性薄膜(如高阻隔镀铝膜)的涂层均匀性检测。

2. 全自动除尘除静电

◦ 离子风棒+无接触式除尘装置,减少分切过程中的粉尘吸附,尤其关键于光学膜(如偏光片、OCA胶膜)生产。

三、稳定性强化设计

1. 恒温分切环境

◦ 刀轴与导轨配备恒温冷却系统,温度波动±1℃,防止热膨胀导致的分切宽度漂移(适用于PC/PET等热敏感材料)。

2. 零接触分切技术

◦ 采用空气悬浮刀架或超声波分切刀,减少机械摩擦,边缘毛刺≤20μm(传统刀片分切毛刺约50-100μm)。

四、数字化管理闭环

1. 全流程数据追溯

◦ 通过MES系统记录每卷膜的分切参数、质量报告、操作人员等信息,支持二维码溯源。

2. 预测性维护

◦ 振动传感器+AI分析刀轴磨损状态,提前预警更换周期,降低突发故障率。

五、典型应用场景对比

| 薄膜类型 | 关键挑战 | 分切机应对方案 |

| 锂电隔膜 | 超薄易破、孔洞检测 | 零接触分切+微缺陷AI检测 |

| 食品包装复合膜 | 多层材料张力不均 | 多段独立张力+边缘超声波封边 |

| 柔性显示基材膜 | 无尘、无静电要求 | 全封闭洁净舱+离子风除尘系统 |

选配建议

• 高附加值薄膜(如医用透析膜):建议增加Class 1000洁净分切舱。

• 超宽幅分切(幅宽>5m):需定制双纠偏系统+多刀同步控制模块。

此类设备需根据薄膜材质特性(拉伸率、摩擦系数等)和终端用途(如医疗级、电子级)定制化设计,建议提供具体材料参数以优化配置方案。