实现薄膜分切机的微米级精度分切涉及多个核心技术的协同优化,以下是关键技术和实现方法:

1. 高精度机械系统设计

• 刚性结构与减振设计

采用高刚性材料(如花岗岩平台、合金钢)和有限元分析优化结构,减少分切过程中的振动和形变。空气弹簧或主动减振系统可隔离外部振动。

• 精密导轨与传动

使用直线电机或高精度滚珠丝杠(配合闭环编码器),搭配空气轴承或静压导轨,实现纳米级直线运动(重复定位精度≤±1μm)。

2. 动态张力控制

• 闭环张力控制系统

通过磁粉制动器/伺服电机+张力传感器实时反馈,控制薄膜放卷/收卷的张力波动(±0.1N以内)。多段PID算法适应不同材料特性。

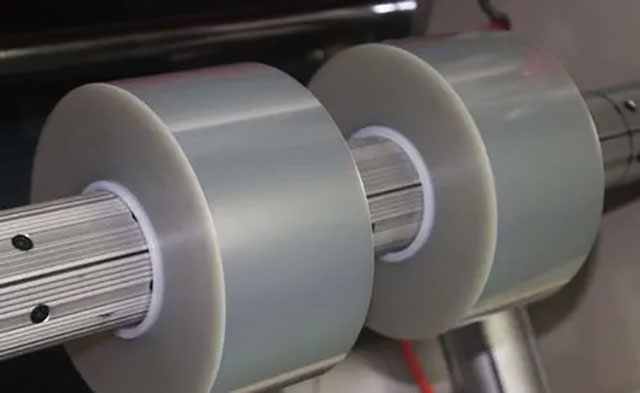

• 浮动辊缓冲机构

利用气动或电动浮动辊补偿速度差,消除薄膜拉伸变形。

3. 超精密分切刀具

• 刀片材质与几何优化

金刚石涂层刀片或超硬合金刀片(刃口半径<0.1μm),采用镜面研磨工艺。斜角刀设计减少分切阻力。

• 气压/液压刀架控制

恒压刀架系统确保刀片与薄膜接触压力稳定(如±5g控制),避免材料压溃或毛边。

4. 在线检测与实时纠偏

• 高分辨率传感器

激光测距仪(分辨率0.1μm)或CCD视觉系统实时监测薄膜边缘位置,结合PLC/PCC实现毫秒级纠偏(精度±3μm)。

• 自动对刀系统

机器视觉或激光干涉仪引导刀片定位,补偿热膨胀导致的偏移。

5. 环境与工艺控制

• 温湿度稳定性

恒温车间(±0.1℃)降低材料热变形,湿度控制(±2%RH)减少静电影响。

• 分切工艺参数优化

根据材料特性(如PET、PP)调整刀速、张力、重叠量等,通过DOE实验确定最佳参数组合。

6. 智能控制系统

• 多轴协同运动控制

基于EtherCAT总线的多伺服同步驱动,插补精度达0.01μm。自适应算法预测材料延展性变化。

• 数字孪生与预测维护

通过仿真模型预判刀具磨损,自动补偿或更换(寿命管理精度±1μm)。

典型应用案例

• 光学膜分切:厚度5μm的PET膜,分切宽度误差≤±2μm,无毛刺。

• 锂电池隔膜:采用超声波分切技术,切口热影响区<10μm。

技术挑战与趋势

• 挑战:材料延展性差异、刀具磨损实时监测。

• 前沿方向:AI驱动的自适应分切、飞秒激光超精密切割。

通过以上技术的系统集成,现代薄膜分切机可实现亚微米级(0.5~3μm)的稳定分切精度,满足高端电子、医疗等领域需求。