在智能分切时代,PLC(可编程逻辑控制器)与人机界面(HMI)的协同应用,大幅简化了分切机的操作流程,同时提升了精度和效率。以下是其核心优化逻辑及具体实现方式:

一、PLC+HMI的协同工作原理

1. PLC:作为控制中枢,负责实时处理传感器数据(张力、速度、位置)、执行逻辑运算,并输出指令控制电机、气缸、刀具等执行机构。

2. HMI:作为交互窗口,将复杂参数可视化,允许操作员通过触摸屏快速设定和调整工艺。

◦ 数据流:HMI输入指令 → PLC解析执行 → 反馈运行状态至HMI显示。

二、如何简化操作?6大核心场景

1. 参数预设与一键调用

• 传统痛点:不同材料(如PET膜 vs 铜箔)需手动调整张力、速度、刀具压力等数十项参数。

• 智能方案:

◦ PLC存储多组配方(如“锂电池隔膜-12μm”),HMI界面一键调用。

◦ 支持参数分组显示(基础/高级),避免非技术人员误操作。

• 效率提升:换产时间从30分钟缩短至2分钟。

2. 自动化流程控制

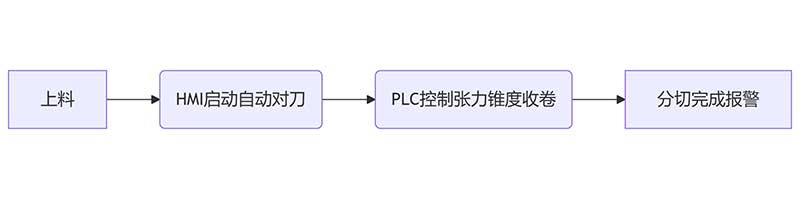

• 典型流程:

• PLC逻辑:

◦ 自动完成刀具校准、材料纠偏、废边剥离等动作,减少人工干预。

◦ 异常(如断料)触发PLC停机并提示故障点(HMI弹窗)。

3. 实时监控与自适应调整

• HMI仪表盘:

◦ 动态显示关键数据:当前速度(m/min)、张力(N)、分切宽度偏差(μm)。

◦ 趋势图记录历史数据(如8小时内的张力波动)。

• PLC闭环控制:

◦ 通过编码器反馈实时调整收卷电机扭矩,补偿材料弹性变形。

4. 故障诊断与预测维护

• PLC智能诊断:

◦ 对比电流/振动传感器数据与阈值,预判刀具磨损(如主轴电流上升10%触发预警)。

◦ HMI显示故障树(如“E07:纠偏传感器信号丢失”)。

• 减少停机:维护响应速度提升50%。

5. 权限管理与标准化

• HMI多级账户:

◦ 操作员:仅允许启动/停止和基础参数调整。

◦ 工程师:可修改PLC逻辑和校准参数。

• 防错设计:PLC强制关键参数范围(如张力不可超过材料抗拉强度80%)。

6. 远程协作与数据整合

• 物联网扩展:

◦ PLC数据通过OPC UA上传至MES系统,实现生产追溯。

◦ 手机APP同步HMI报警信息(需VPN安全连接)。

三、实际应用案例

案例1:薄膜分切机智能化改造

• 改造前:依赖老师傅经验手动调机,废品率5%。

• 改造后:

◦ 采用西门子S7-1200 PLC + 威纶通HMI。

◦ HMI界面集成“专家模式”(隐藏参数密码保护)。

• 效果:废品率降至0.3%,新手可快速上岗。

案例2:金属箔分切机

• 挑战:箔材易皱褶,需动态调整侧向压力。

• 解决方案:

◦ PLC实时计算材料延展性,联动气动压辊。

◦ HMI显示压力热力图,辅助工艺优化。

四、未来升级方向

1. AI加持:PLC集成轻量级AI模块,自动学习最优分切参数(如针对新材料自适应的张力曲线)。

2. AR辅助:HMI叠加AR指引,通过摄像头识别刀具安装角度偏差。

3. 语音交互:HMI支持语音指令(如“提速至200m/min”)。

总结:智能分切的操作简化逻辑

| 传统操作 | PLC+HMI方案 | 用户收益 |

| 凭经验试切调整 | 配方库一键调用 | 降低技术依赖 |

| 仪表盘+按钮操作 | 图形化触摸控制 | 误操作减少70% |

| 故障后拆机排查 | HMI直接定位故障模块 | 维修时间缩短60% |

| 纸质记录生产数据 | 自动生成电子报告 | 追溯效率提升90% |

通过PLC与HMI的深度协同,分切机操作从“工匠依赖”转向“标准化智能控制”,成为工业4.0落地的典型场景。