分切机的高精度切割功能通过以下几个方面显著提升产品质量,同时优化生产效率和成本控制:

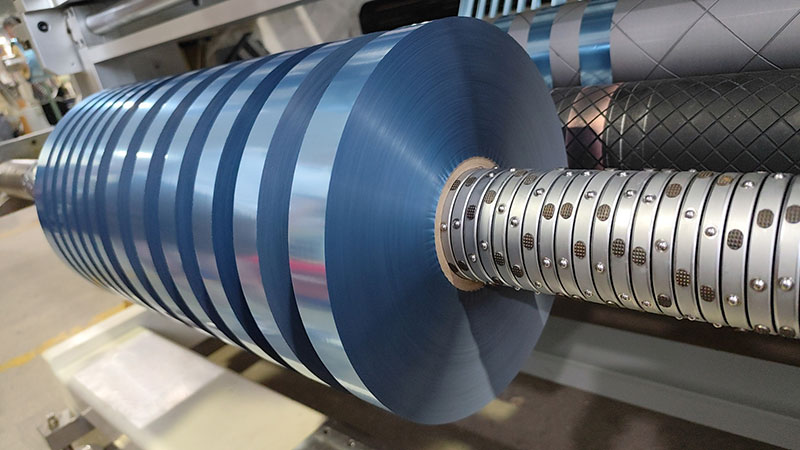

1. 尺寸精度与一致性

• 严格公差控制:高精度分切机可实现±0.1mm甚至更低的切割公差,确保每片材料的尺寸完全符合设计要求,避免因尺寸偏差导致的装配问题或外观缺陷。

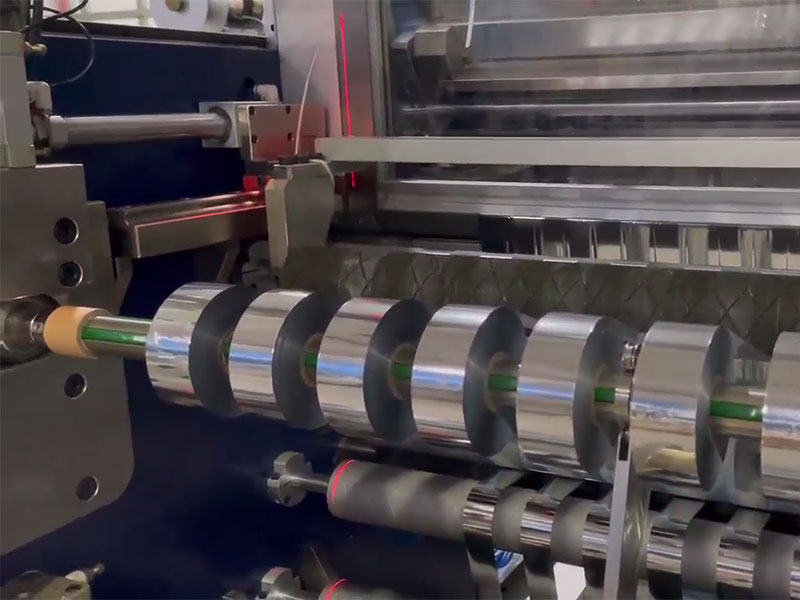

• 批量一致性:通过伺服系统或激光定位技术,保证大批量生产时每个分切单元的尺寸均匀性,减少批次差异。

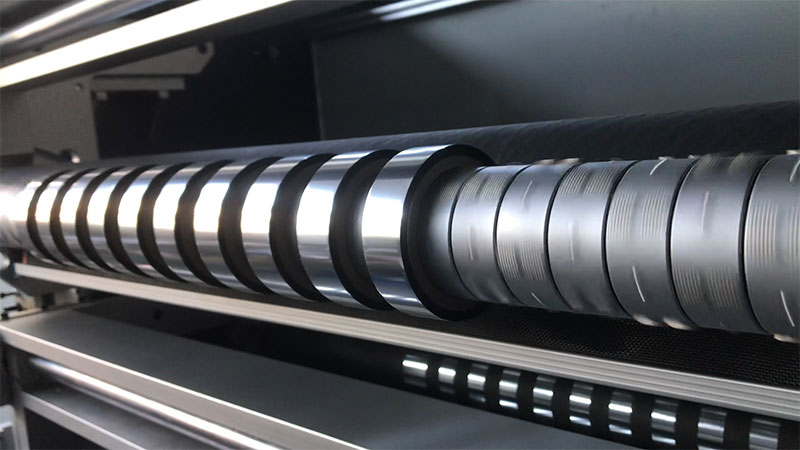

2. 边缘质量优化

• 减少毛刺与分层:采用超硬刀具(如金刚石涂层)或激光切割技术,边缘光滑无毛刺,尤其对薄膜、复合材料等脆弱材料至关重要。

• 降低后续加工需求:高质量的切割可直接减少打磨、修边等二次工序,缩短生产周期。

3. 材料利用率提升

• 智能排版与最小化废料:通过数控系统(CNC)优化切割路径,最大化材料使用率(如卷材的分切宽度动态调整),直接降低原材料浪费。

• 减少分切损耗:高精度纠偏系统(如CCD视觉纠偏)避免材料跑偏造成的边缘浪费。

4. 工艺适应性增强

• 多材料兼容性:同一设备可精准分切不同材质(如金属箔、柔性电路板、纤维织物),适应高混合生产需求。

• 复杂形状切割:通过动态刀头或旋转刀具实现异形切割(如曲线、锯齿边),扩展产品设计可能性。

5. 自动化与过程控制

• 实时监测调整:集成传感器(如张力控制、厚度检测)即时反馈并修正切割参数,避免人为误差。

• 数据追溯性:记录每批次切割参数,便于质量回溯与工艺优化。

6. 下游工序质量保障

• 减少后续缺陷:例如在锂电池生产中,极片分切的精度直接影响卷绕对齐度,避免短路风险;在包装行业,精准分切确保封口密封性。

• 提升终端性能:如光学膜材的分切精度影响显示设备的亮度和均匀性。

应用场景示例

• 新能源领域:锂电池隔膜分切精度≤±0.5μm,防止枝晶穿刺。

• 电子行业:FPC(柔性电路板)分切边缘无铜箔翘起,确保线路导通。

• 医疗材料:医用胶带分切无纤维脱落,符合无菌要求。

技术支撑

• 高刚性机械结构:减少振动导致的切割抖动。

• 闭环控制系统:如直线电机驱动+光栅尺反馈,定位精度达微米级。

• 智能算法:AI预测刀具磨损并自动补偿,维持长期稳定性。

通过上述技术手段,高精度分切机不仅提升产品本身的质量指标,还能从整体生产链角度降低成本、增强市场竞争力,尤其在高附加值行业(如半导体、新能源)中成为关键工艺环节。