选择适合塑料行业的自动分切机需要综合考虑材料特性、生产需求、设备性能以及成本效益等因素。以下是关键步骤和注意事项:

1. 明确分切需求

• 材料类型:确定分切的塑料种类(如PP、PE、PET、PVC等薄膜、片材或卷材),不同材料对分切机的张力控制、刀片材质要求不同。

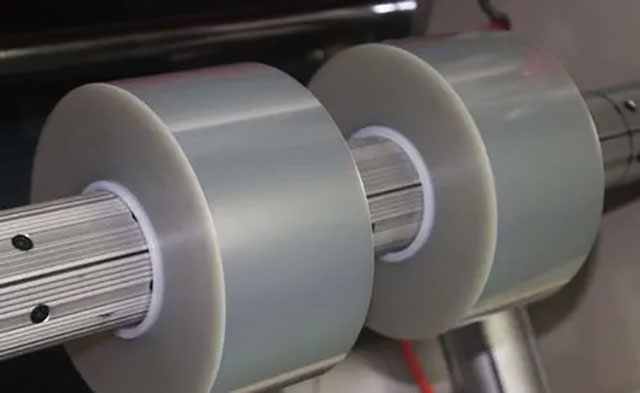

• 材料厚度:薄膜(如0.01mm)和厚片材(如1mm以上)需要不同的分切方式(如圆刀、直刀或超声波分切)。

• 卷材规格:包括原料卷的宽度、直径、分切后的目标宽度(如分切多窄的条带)以及分切精度(如±0.1mm)。

• 产量要求:根据生产速度(如每分钟多少米)选择半自动或全自动机型。

2. 选择分切机类型

• 圆刀分切机:

◦ 适用场景:高速分切薄型塑料薄膜(如包装膜)。

◦ 优势:效率高,切口平整,适合大批量生产。

• 直刀分切机:

◦ 适用场景:较厚片材(如PVC板材)或需要高精度分切。

◦ 优势:切割力强,可调性强。

• 超声波分切机:

◦ 适用场景:易熔或粘性材料(如复合膜、无纺布)。

◦ 优势:无毛边,封边效果好,但成本较高。

• 激光分切机:

◦ 适用场景:高精度、无接触分切(如电子行业用薄膜)。

◦ 优势:无机械应力,但设备昂贵。

3. 核心功能与技术参数

• 张力控制:

◦ 塑料薄膜分切需高精度张力控制系统(如磁粉制动器或伺服控制),避免材料拉伸或起皱。

• 纠偏系统:

◦ 自动纠偏装置(如光电或超声波传感器)可确保分切边缘整齐,减少浪费。

• 刀片材质:

◦ 硬质合金或金刚石涂层刀片适合长期分切高硬度材料。

• 自动化程度:

◦ 全自动机型可集成自动换卷、在线检测(如瑕疵识别)和数据记录功能,适合连续生产。

4. 设备供应商评估

• 行业经验:优先选择有塑料行业案例的供应商(如针对BOPP薄膜或软包装的定制方案)。

• 售后服务:确认技术支持、备件供应和维修响应时间。

• 成本对比:综合初始价格、能耗、维护成本和产能提升效益(如分切速度提升20%可能抵消高价设备成本)。

5. 安全与环保

• 安全防护:确保设备有紧急停止、防护罩和静电消除功能(塑料易产生静电)。

• 噪音与粉尘:选择低噪音设计,或配备吸尘装置(如分切PVC时产生的碎屑)。

6. 试机与验证

• 样品测试:提供实际材料给供应商试机,检查分切质量(如边缘毛刺、卷取平整度)。

• 参数优化:验证分切速度、张力设定等参数是否匹配生产需求。

通过以上步骤,可筛选出既满足当前生产需求又具备未来扩展性的分切机,同时平衡投资回报率。如有特殊工艺(如分切+复卷一体机),需与供应商详细沟通定制方案。