金属带材的精密分条是分切机通过多系统协同实现的精密加工过程,其核心在于高精度控制与工艺优化。以下是实现精密分条的关键技术环节:

1. 高刚性分切系统

• 圆盘刀具配置:采用硬质合金或金刚石涂层刀片,刃口径向跳动≤0.003mm,刀具寿命可达1000km切割长度。精密级分切机配备液压或伺服驱动的刀具间隙控制系统,调节精度达±0.001mm。

• 多轴同步技术:主传动轴与收放卷轴采用闭环伺服控制,速度同步误差<0.05%,配合张力传感器实现动态补偿。

2. 智能张力控制

• 多段式张力模型:入口张力(通常为材料屈服强度的15-20%)、分切区微张力(3-5%)、卷取张力梯度控制(随卷径增大线性递减)。磁粉制动器+矢量电机的复合控制可使张力波动<±1N。

• 边缘位置检测:激光CCD对边系统(分辨率0.01mm)配合PID算法实现±0.1mm的跑偏控制,确保带材进入分切模组的垂直度。

3. 动态分切补偿技术

• 热变形补偿:刀具温度监测系统实时调节冷却液流量,将刀片工作温度控制在±2℃范围内,减少热膨胀导致的切宽偏差。

• 振动抑制:采用有限元分析优化的机床结构,配合主动减振装置,将分切过程中的振动加速度控制在0.05g以下。

4. 工艺数据库系统

• 针对不同材料(不锈钢、铜合金等)建立切削参数库,包括:

◦ 刀具线速度(不锈钢通常30-50m/min)

◦ 重叠量(薄带材为料厚的5-8%)

◦ 后角(通常12-15°)

5. 质量闭环控制

• 在线检测系统实时监测:

◦ 条宽公差(可达±0.02mm)

◦ 毛刺高度(<料厚的3%)

◦ 边缘垂直度(<0.01mm/mm)

通过机器学习算法自动修正工艺参数。

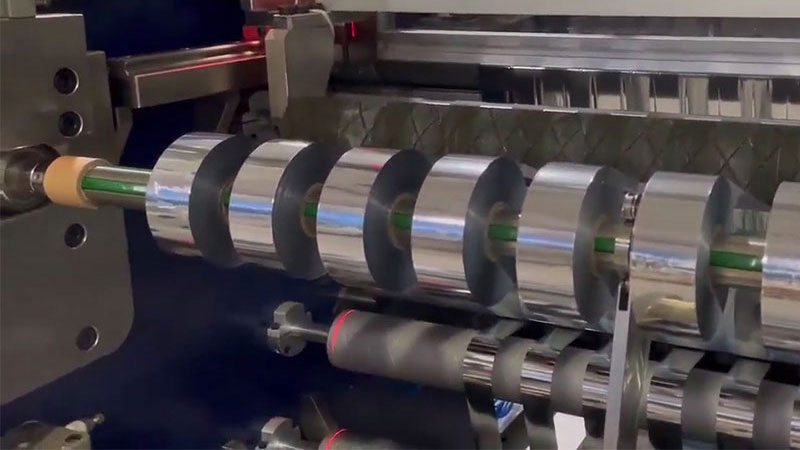

6. 精密卷取技术

• 采用恒线速度卷取(张力锥度控制在8-12%),配合气胀轴(径向跳动<0.005mm)和EPC纠偏,确保卷材端面齐整度<0.1mm。

典型应用案例:

在锂电铜箔分切中,6μm厚度的极薄带材可实现:

• 分条速度150m/min

• 最小分条宽度1.5mm

• 宽度公差±2μm

• 无毛刺切割(Burr-free)

现代高端分切机已集成数字孪生系统,通过虚拟调试提前优化参数,将试机损耗降低60%以上。关键是要根据材料特性(如304不锈钢与6061铝合金的延展性差异)选择差异化的工艺方案,这对实现精密分条至关重要。