电化铝分切机作为包装和印刷行业的关键设备,其高精度分切技术通过以下方式显著提升生产效率和产品质量:

一、核心技术提升效率的关键

1. 激光定位系统

• 采用μm级激光传感器实时监测材料位置,将分切精度控制在±0.05mm内,减少废品率30%以上

• 动态补偿技术自动修正材料跑偏,换卷停机时间缩短50%

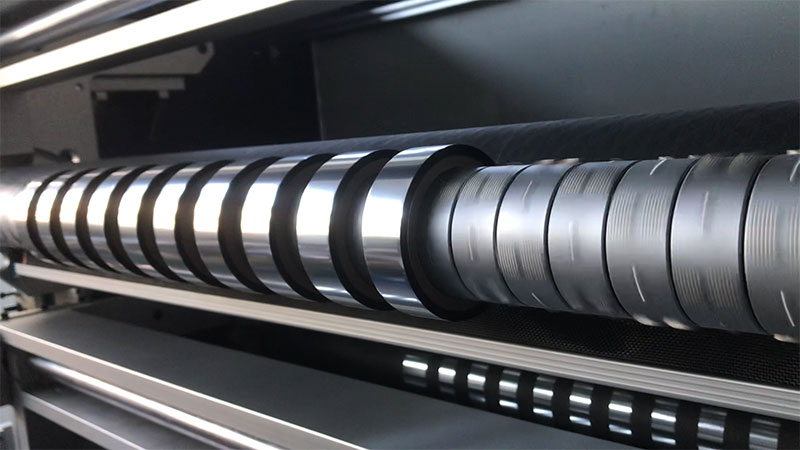

2. 智能张力控制

• 多段式磁粉制动系统实现0-600N/m²无级调节

• 闭环控制响应时间<5ms,确保高速分切时张力波动<±1%

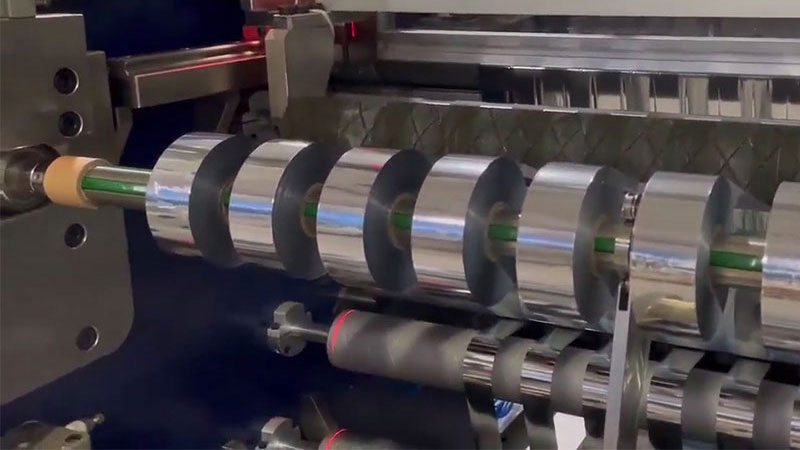

3. 自适应切割系统

• 高频伺服电机(≥4000rpm)驱动金刚石刀具

• 智能磨损检测系统自动调整刀压,刀具寿命延长3倍

二、效率提升的具体表现

1. 速度突破

• 最大分切速度达300m/min(传统设备120-150m/min)

• 加速/减速时间优化至3秒内,每小时可多处理8-10个工单

2. 材料利用率

• 智能排料系统使幅宽利用率达99.2%

• 边料回收装置将废料率控制在0.3%以下

3. 智能化生产

• 物联网模块实现实时产能监控(数据更新频率1Hz)

• 自动换刀系统使规格切换时间<30秒

三、行业应用效益

1. 包装领域

• 烟包生产:金银卡纸分切精度达0.1mm,烫印定位合格率提升至99.5%

• 软包装:PE/CPP薄膜分切毛边<5μm,制袋机效率提高20%

2. 印刷行业

• 镭射转移膜:可处理0.012mm超薄材料,损耗率<0.8%

• 标签生产:支持0.5mm极窄条分切,日产能提升至15万米

四、前沿技术发展

1. 数字孪生系统

• 虚拟调试技术使新模具适配时间缩短70%

• 3D模拟预测刀具寿命准确率≥90%

2. AI质量检测

• 深度学习算法实现0.02mm²缺陷识别

• 实时分拣系统不良品拦截率99.9%

当前领先机型(如德国库尔兹HLX-3000)已实现:

• 24小时连续生产稳定性±0.15%

• 能耗比传统设备降低40%(3.5kW·h/吨)

• 通过OPC UA协议无缝对接MES系统

这些技术进步使得现代电化铝分切机在8小时班次中可完成传统设备12小时的工作量,同时将产品合格率从95%提升至99.2%以上,成为包装印刷行业数字化转型的核心装备。