电容器薄膜分切机的切割质量关键在于高精度的张力控制和自动纠偏系统的协同作用,以下是具体实现方式及技术要点:

1. 张力控制:稳定薄膜输送的核心

• 闭环控制体系

采用磁粉制动器/伺服电机+张力传感器的闭环系统,实时检测薄膜张力(通常控制在2~20N范围内,根据薄膜材质调整),通过PID算法动态调整放卷/收卷力矩,确保全程张力波动≤±0.5N。

• 分段式张力控制

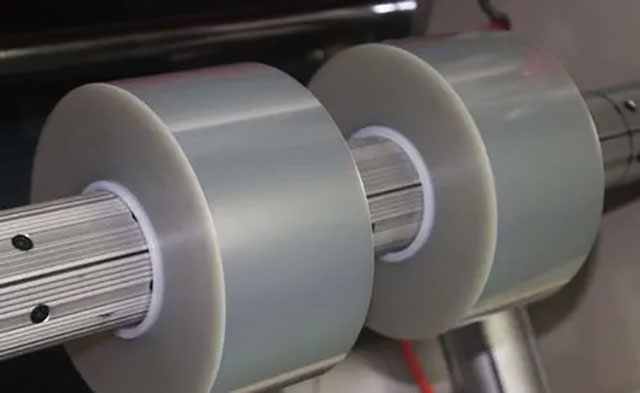

分切机划分为放卷区、牵引区、收卷区三段独立控制:

◦ 放卷区:锥度张力控制(初始张力较大,随卷径减小线性降低)

◦ 牵引区:恒张力控制(通过伺服电机+滚珠丝杠保持恒定)

◦ 收卷区:递增张力控制(随卷径增大逐步提升张力,避免膜层间打滑)

• 惯量补偿技术

针对高速分切(常见速度100~300m/min),采用加速度前馈算法补偿卷径变化时的惯性力矩,防止启停阶段的张力突变。

2. 自动纠偏(EPC):保证切割边缘精度

• 光电/超声波边缘检测

采用红外线阵CCD或超声波传感器(分辨率±0.1mm)实时监测薄膜边缘位置,采样频率≥1kHz,确保高速下的响应速度。

• 执行机构

◦ 气动纠偏:适用于低速(<50m/min),响应时间约100ms

◦ 伺服电动纠偏:高速场景(>100m/min),采用直线电机+滚珠导轨,响应时间≤10ms,纠偏精度±0.3mm

• 控制算法

模糊PID控制结合边缘位置预测模型,提前预判薄膜跑偏趋势(如材料延展性导致的渐进偏移),实现超前校正。

3. 协同控制策略

• 张力-纠偏耦合控制

当纠偏系统检测到薄膜偏移时,同步微调对应侧的张力辊压力(如左侧偏移时增大右侧张力),形成复合校正效果。

• 动态刀距调整

在分切多规格产品时(如3μm/5μm薄膜混合分切),联动张力系统与圆刀伺服电机,确保刀距切换时的瞬时张力稳定。

4. 辅助质量保障措施

• 在线缺陷检测

集成高速线扫描相机(如2048像素CCD)检测分切后边缘毛刺、裂痕等缺陷,触发自动剔除或报警。

• 环境控制

恒温恒湿车间(温度23±1℃,湿度45±5%RH)减少薄膜伸缩率变化,静电消除器(离子风棒)避免薄膜吸附导致张力不均。

• 刀具管理

采用金刚石涂层圆刀(刃口角度30°±0.5°),配备自动磨刀系统,每切割100km后在线修磨,保持刃口锋利度。

5. 实际应用数据

• 高端设备指标:

◦ 分切速度:≤350m/min

◦ 分切宽度误差:±0.1mm(幅宽<500mm时)

◦ 卷材端面整齐度:≤±0.2mm

◦ 成品率:≥99.8%(无张力/纠偏故障时)

通过上述系统的精细化配合,电容器薄膜分切机可满足新能源、电子等领域对超薄薄膜(2~10μm)的高精度加工需求,特别是应对聚丙烯(PP)、聚酯(PET)等易拉伸材料的挑战。实际调试中需根据材料特性(如杨氏模量、屈服强度)对控制参数进行个性化优化。