电容器薄膜分切机在新能源行业(尤其是锂电池隔膜制造)中扮演着关键角色,其高精度分切技术直接影响到隔膜的质量和电池性能。以下是锂电池隔膜分切的详细技术方案和应用分析:

一、锂电池隔膜分切的特殊要求

1. 极薄材料加工

隔膜厚度通常为5-20μm(微米),需分切机具备超高精度张力控制(±0.5%以内)和微米级切割精度。

2. 无污染分切

隔膜对粉尘、金属碎屑敏感,分切机需配备无尘环境设计和防静电装置。

3. 低热影响

避免分切过程中摩擦发热导致隔膜收缩或变形,需采用低温刀片或激光分切。

4. 边缘质量

切边必须光滑无毛刺,防止毛刺刺穿隔膜引发电池短路。

二、电容器薄膜分切机的关键技术适配方案

1. 分切方式选择

• 机械刀片分切

◦ 适用材料:PP/PE基隔膜。

◦ 技术要点:

▪ 使用超硬合金或陶瓷刀片(硬度≥HRA90)。

▪ 刀片角度25°-35°以降低切割阻力。

▪ 配合空气悬浮导辊减少接触摩擦。

• 激光分切

◦ 适用材料:陶瓷涂覆隔膜、PI等高强度薄膜。

◦ 技术要点:

▪ 紫外激光(波长355nm)可实现<10μm热影响区。

▪ 光斑定位精度±2μm,速度可达300m/min。

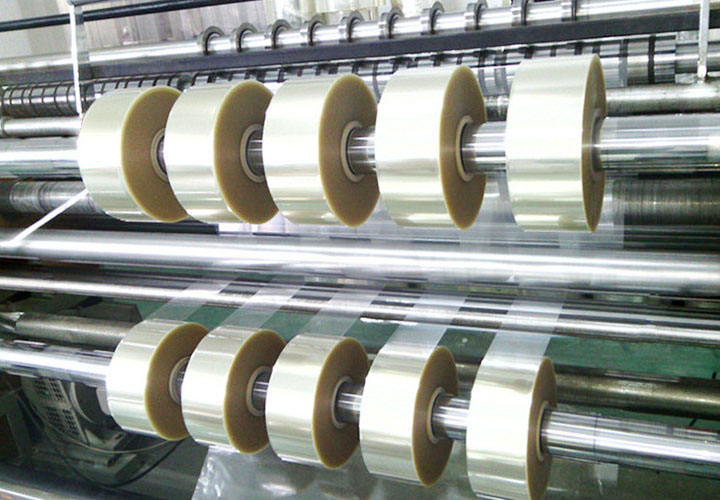

2. 核心子系统配置

• 张力控制

◦ 采用闭环PID控制+多段张力区(放卷→牵引→收卷),波动控制在±0.3N。

◦ 配备超声波或激光测厚仪实时反馈调节。

• 纠偏系统

◦ CCD视觉纠偏(精度±0.1mm),适用于幅宽800-1500mm的隔膜。

• 除尘设计

◦ 离子风刀+HEPA过滤(洁净度ISO Class 5级)。

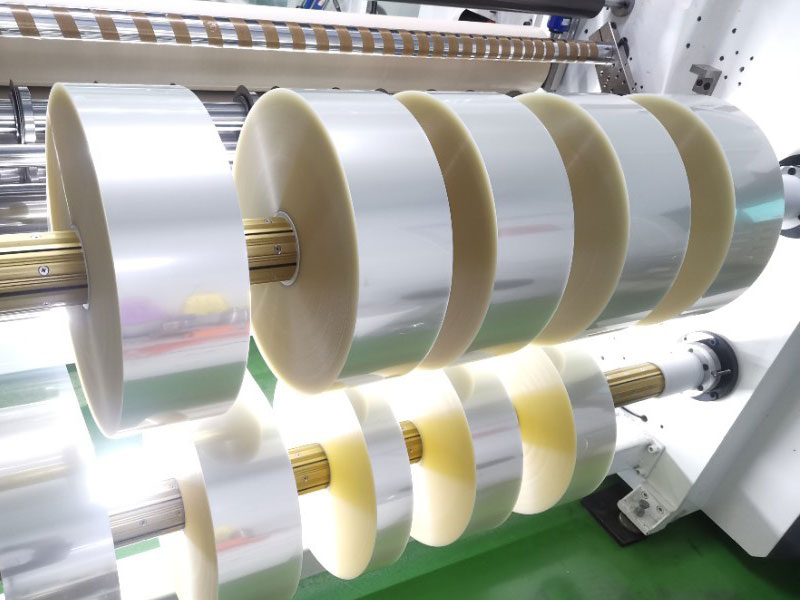

3. 收卷技术

• 恒线速度收卷(误差<0.1%),采用伺服电机驱动。

• 表面卷取(接触式) vs 中心卷取(非接触式),后者更适合超薄隔膜。

三、新能源行业应用案例

1. 湿法隔膜分切

◦ 材料:PE基膜(厚度9μm)。

◦ 设备参数:

▪ 分切速度:150m/min

▪ 分切宽度:650±0.2mm

▪ 毛刺高度:<3μm(SEM检测)。

2. 涂覆隔膜加工

◦ 挑战:陶瓷涂层易脱落。

◦ 解决方案:激光分切+负压吸附碎屑系统。

四、行业技术趋势

1. 复合分切技术

机械刀+激光同步分切,兼顾效率与质量(如先机械粗切再激光精修)。

2. 智能化升级

◦ AI缺陷检测(实时识别≥5μm的孔洞/划痕)。

◦ 数字孪生模拟优化分切参数。

3. 宽幅化发展

新一代分切机支持2.5m幅宽隔膜,提升产能30%以上。

五、选型建议

• 高端市场:优先选择激光分切机型(如日本片冈、德国阿特拉斯)。

• 成本敏感场景:国产高精度机械分切机(如深圳信宇、东莞恒力)。

通过定制化分切方案,电容器薄膜分切机可显著提升锂电池隔膜的良品率(可达99.5%以上),满足新能源行业对高性能电池材料的需求。