电化铝分切机的操作难度优化需要从人机交互(HCI)角度出发,结合设备特性、用户需求和工艺流程进行系统性改进。以下是一些关键优化方向及具体措施:

1. 简化操作界面(UI优化)

• 图形化交互

用直观的图标、颜色区分功能(如绿色启动、红色急停),替代传统文字按钮,降低语言理解门槛。

示例:分切参数设置采用滑块拖拽+实时预览效果,而非手动输入数值。

• 触摸屏适配

采用大按钮、分步引导式界面设计,避免多层菜单嵌套,关键功能(如张力调节)一键直达。

• 状态可视化

实时显示分切速度、张力、卷径等数据,异常值自动标红闪烁报警,减少人工监控负担。

2. 自动化功能集成

• 智能参数记忆

存储不同材料(PET/OPP等)的分切参数方案,操作时直接调用,避免重复调试。

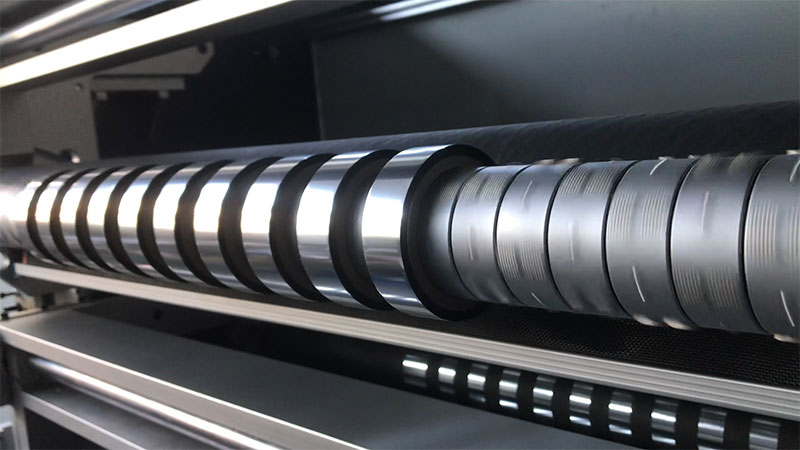

• 自动纠偏系统

通过光电传感器检测电化铝边缘位置,自动调整分切刀位置,减少人工干预频率。

• 一键校准

刀距、张力等参数支持自动校准,替代传统手动千分尺调节。

3. 降低物理操作复杂度

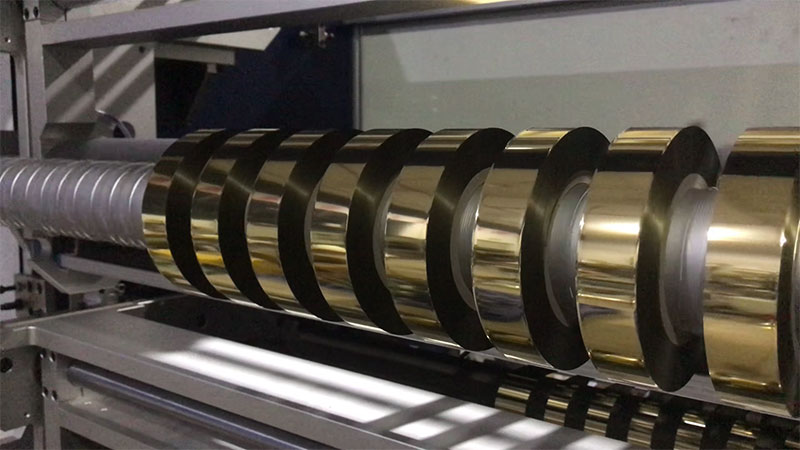

• 快速换刀设计

采用模块化刀座,支持免工具拆卸(如磁性固定),缩短换刀时间至1分钟内。

• 卷材智能装载

气胀轴自动对中+电动升降平台,减少人工搬运和定位难度。

• 废料自动回收

集成废边缠绕装置,避免操作员频繁清理碎料。

4. 防错与安全优化

• 逻辑互锁

设备检测到防护门未关闭时禁止启动,刀头移动时自动暂停上料操作。

• 误操作提示

输入参数超出材料安全范围时,弹出警示框并推荐合理值。

• 紧急停机链路

设置多处急停按钮(包括脚踏开关),停机后自动复位需双重确认。

5. 培训与辅助系统

• AR辅助维护

通过AR眼镜指导新手完成刀具更换或故障排查,叠加虚拟操作指引。

• 故障自诊断

显示具体错误代码(如E03:张力传感器异常)并提供处理建议,缩短停机时间。

• 模拟操作模式

允许在虚拟环境中练习分切流程,避免实操时浪费材料。

6. 人机工程学改进

• 可调节操作台

支持屏幕高度和角度调节,适应不同身高操作员。

• 环境降噪

加装隔音罩,将噪音控制在75dB以下,减少长时间作业疲劳。

• 触觉反馈

关键按钮采用震动确认,确保操作指令有效触发。

实施优先级建议

1. 快速见效:先优化UI界面和急停逻辑(1-2周可完成)。

2. 中期改进:引入自动纠偏和参数记忆功能(需1-2个月硬件适配)。

3. 长期升级:部署AR培训和智能诊断系统(需3-6个月开发)。

通过以上改进,可显著降低对操作员经验的要求,通常能将新员工培训周期缩短30%-50%,同时减少因人为失误导致的质量问题。实际优化时需结合具体机型进行可行性评估,必要时与设备厂商联合定制解决方案。