当前系统问题分析

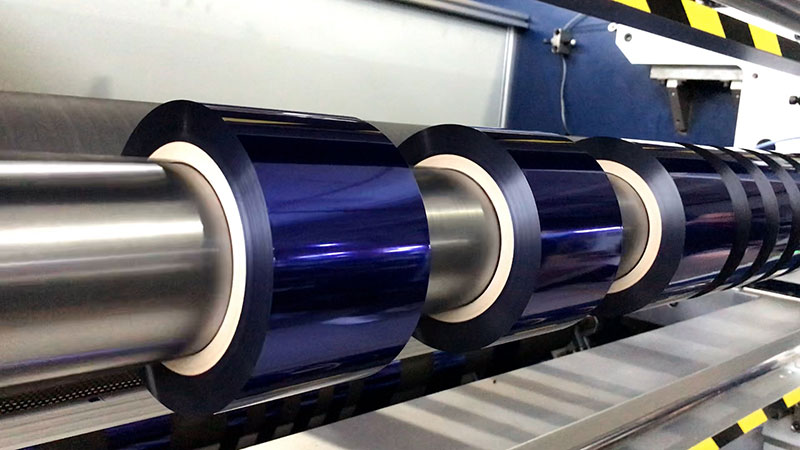

1. 张力波动导致材料拉伸或松弛

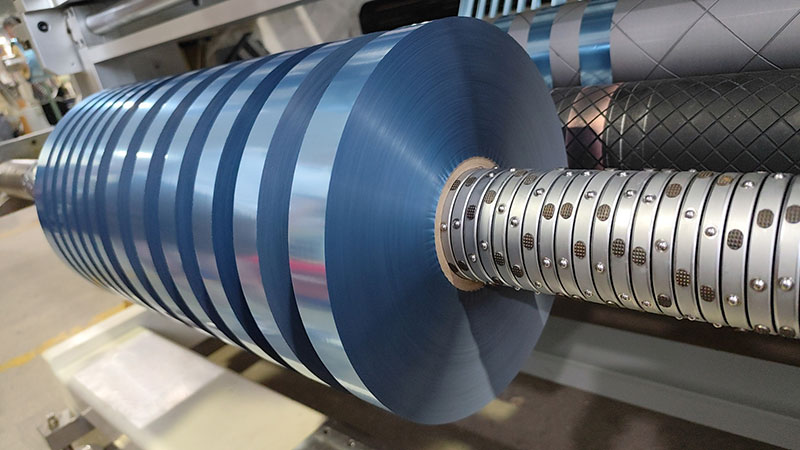

2. 分切精度不足造成边缘浪费

3. 启动/停止阶段材料损耗较高

4. 不同材料特性适应能力不足

优化方案

1. 张力控制系统升级

• 多段闭环控制:在放卷、牵引和收卷环节分别设置张力检测点

• 自适应PID算法:根据材料特性和运行速度自动调整控制参数

• 动态补偿机制:对加减速过程中的惯性力进行实时补偿

2. 硬件改进

• 更换高精度张力传感器(±0.1%精度)

• 安装无刷电机驱动系统,提高响应速度

• 增加边缘位置检测CCD,实现自动纠偏

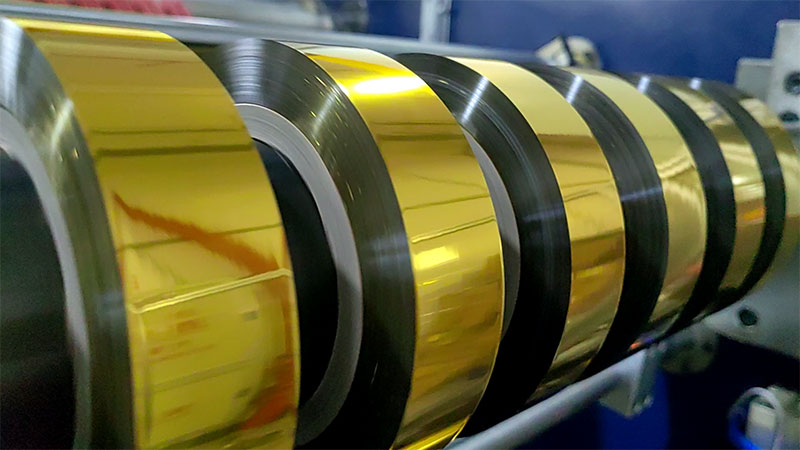

3. 材料特性数据库

• 建立不同金箔材料的张力-伸长率曲线数据库

• 根据材料批次自动调用最佳张力参数

• 记录生产数据持续优化参数设置

4. 操作优化

• 开发自动穿料程序,减少人工干预

• 优化加速/减速曲线,减小冲击

• 实现自动接料功能,减少停机时间

预期效果

• 材料浪费减少30-45%

• 产品合格率提升至99.2%以上

• 换型时间缩短40%

• 系统能耗降低15%

实施步骤

1. 现有系统评估与数据采集(1-2周)

2. 硬件升级与安装(1周)

3. 控制系统软件更新与调试(2周)

4. 操作人员培训(3天)

5. 试运行与参数微调(1周)

6. 正式投产与持续优化

需要更详细的某方面信息或具体技术参数,可以进一步补充说明。