未来烫金工艺的发展将更加注重高效化、精细化和环保化,而分切机作为烫金生产链中的关键设备,其角色将随着行业趋势发生以下重要演变:

1. 智能化与自动化集成

• 精准分切控制:分切机将通过AI算法和高精度传感器实现实时调整,确保烫金材料(如电化铝箔)的分切宽度与图案完美匹配,减少浪费(材料利用率提升可达20%以上)。

• 联动生产系统:与烫金机、模切机等设备无缝对接,形成全自动生产线。例如,通过物联网(IoT)技术,分切机可自动接收订单参数,实现“一键换单”。

2. 支持复杂工艺升级

• 微米级分切技术:适应3D浮雕烫金、激光定位烫等高端工艺需求,分切机需具备±0.1mm以内的精度,确保细线条和微小图案的烫金效果。

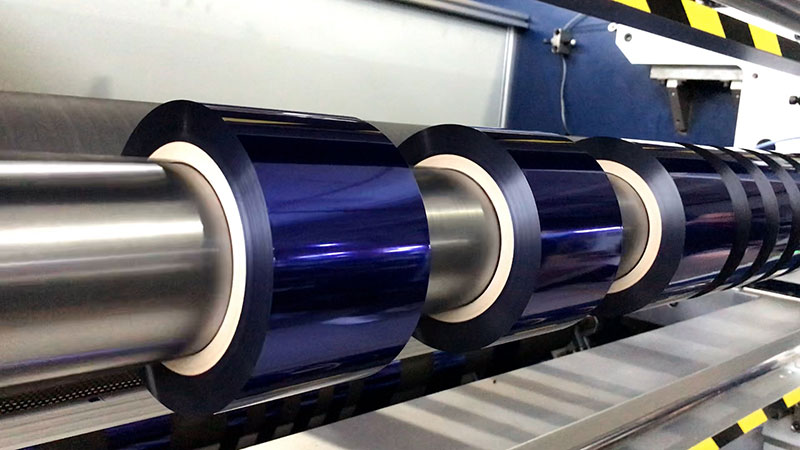

• 多材料兼容性:未来烫金可能结合柔性电子或可降解薄膜,分切机需配备快速切换的刀模系统和张力控制,以处理不同材质(如PET、生物基薄膜)。

3. 绿色制造的核心环节

• 废料最小化:通过优化分切路径算法(如Nesting软件),减少边角料产生,并配合回收系统处理废箔,助力企业达成碳中和目标。

• 低能耗设计:采用伺服电机和能源回收技术,降低分切机能耗30%以上,符合欧盟CE或中国“双碳”标准。

4. 数据驱动与定制化生产

• 数字孪生模拟:分切前通过虚拟仿真测试参数,避免实际生产中的试错成本,尤其适合小批量定制订单(如奢侈品包装)。

• 区块链溯源:记录分切环节的工艺数据(如张力、速度),为高端客户提供全流程质量追溯。

5. 新兴市场的适配性

• 柔性分切解决方案:针对短版快消品(如节日限定包装),分切机需支持快速换卷和小卷径分切,满足敏捷生产需求。

• 模块化设计:允许客户根据需求升级功能(如添加UV检测模块),降低设备迭代成本。

分切机的未来角色总结

从传统“辅助设备”转型为:

• 智能生产中枢:协调材料准备与工艺执行;

• 工艺创新推动者:为高精度烫金提供基础支持;

• 可持续生产关键点:通过技术降本增效。

企业若需保持竞争力,应关注分切机的数字化改造(如加装MES系统)和与烫金工艺的协同研发,尤其在包装印刷、电子装饰等高端领域。