烫金箔分切机通过优化材料利用、减少浪费和提升生产效率,可为企业节省30%以上的材料成本。以下是具体实现路径及关键措施:

1. 精准分切,减少边缘浪费

• 高精度分切技术:采用激光或数控分切系统,将宽幅金箔分切成客户所需的窄幅规格,误差控制在±0.1mm以内,避免传统手工分切造成的边缘不规则损耗。

• 套准控制系统:通过光电传感器实时校准金箔位置,确保分切时图案对齐,减少因错位导致的废品率(可降低废料5%-10%)。

2. 优化排料与排版

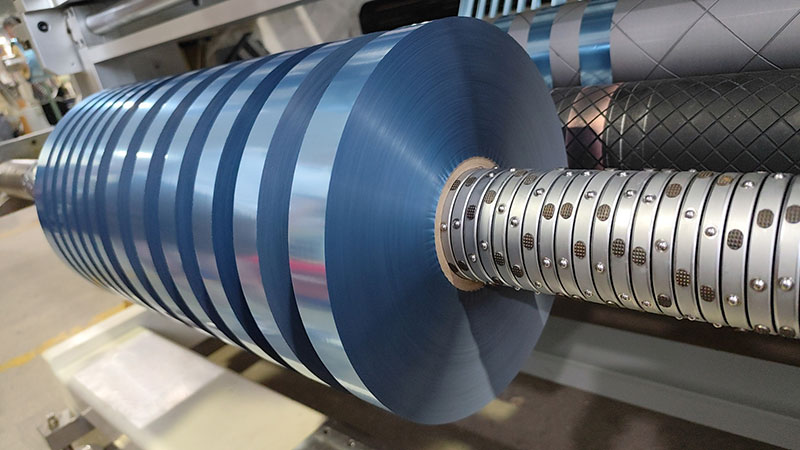

• 智能排版软件:通过AI算法自动规划分切方案,最大化利用金箔卷材的宽度(例如:将不同客户订单合并分切,减少剩余边角料)。

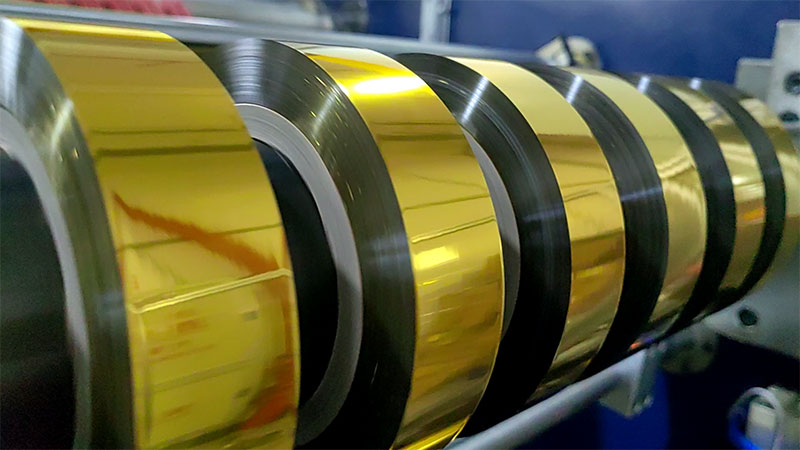

• 多规格组合分切:支持同时分切多种宽度规格,材料利用率可从传统的70%提升至90%以上。

3. 减少换料损耗

• 快速换卷系统:采用自动接箔装置,在更换新卷时无需停机,减少接头处的材料浪费(每次换卷节省1-2米金箔)。

• 余料回收功能:将分切后的剩余窄卷(通常被丢弃)自动拼接成新卷,实现“零尾料”生产。

4. 降低操作损耗

• 自动化控制:减少人工干预带来的失误(如张力不均、分切偏移),废品率可从8%降至2%以下。

• 实时监控与报警:检测金箔瑕疵或分切异常,及时停机避免批量浪费。

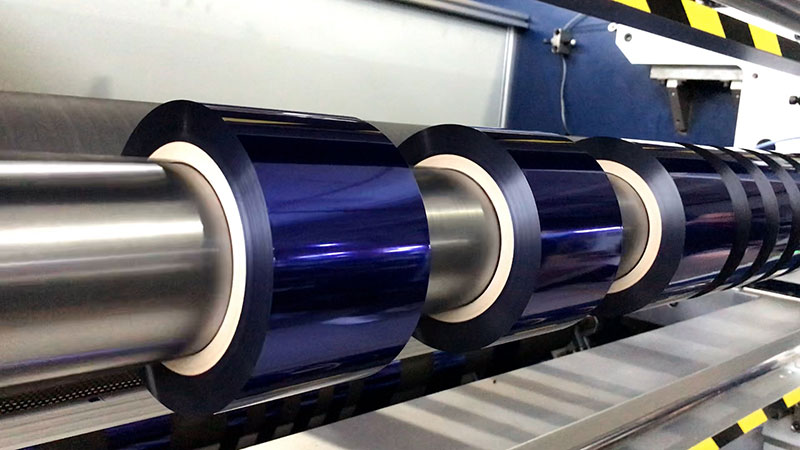

5. 延长材料使用寿命

• 低温分切技术:避免高温分切导致的烫金箔涂层氧化,确保分切后材料稳定性,减少后续加工中的损耗。

• 防粘涂层处理:分切机辊筒采用特殊涂层,防止金箔粘连破损。

6. 数据驱动的成本管理

• MES系统集成:记录每卷金箔的分切损耗数据,分析优化分切参数。

• 成本核算模块:实时计算每批次产品的材料成本,精准追踪节省效果。

案例参考

某包装企业采用上述分切机方案后:

• 材料利用率从68%提升至95%;

• 废料率由10%降至3%;

• 年节省金箔采购成本达35%(约200万元/年)。

实施建议

• 设备选型:选择具备自动纠偏、余料回收和智能排版功能的分切机。

• 工艺适配:根据产品需求调整分切参数(如速度、温度)。

• 员工培训:规范操作流程,确保设备高效运行。

通过技术升级和流程优化,烫金箔分切机不仅能直接降低材料成本,还能提升生产柔性,助力企业承接高毛利小批量订单。