切纸管机通过优化切割工艺和材料利用率,可帮助企业节省30%的材料成本,具体实现方式如下:

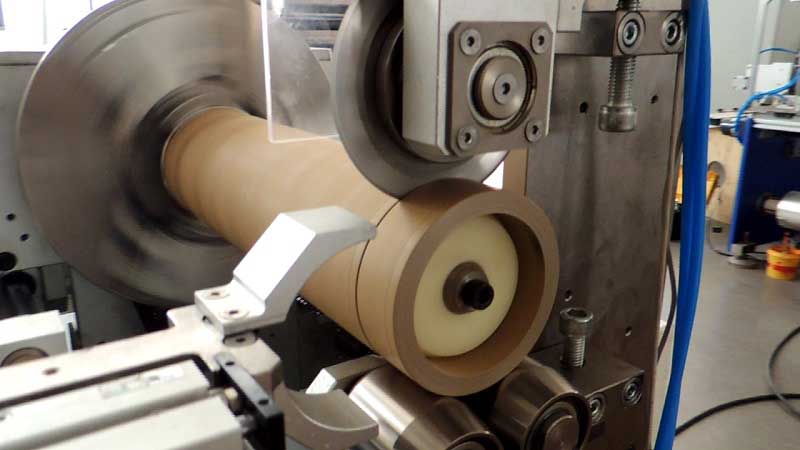

1. 精准切割减少废料

• 高精度控制系统:采用数控或激光定位技术,切割误差可控制在±0.5mm以内,避免传统手工切割的尺寸偏差导致的材料浪费。

• 智能排版软件:通过算法自动优化切割方案,最大化利用每卷纸管材料(类似板材嵌套切割技术),减少边角料。

2. 自动化减少人为损耗

• 减少操作失误:自动化切割避免人工测量、标记的错误,降低因切废导致的材料损耗(传统方式损耗约5%-10%,自动化可降至1%-2%)。

• 连续生产模式:自动送料和收料系统实现不间断切割,减少停机换料时的材料浪费。

3. 薄刀技术降低切口损耗

• 超薄刀片设计:刀片厚度从传统1.5mm降至0.3mm以下,每刀减少1.2mm的材料损失。对于高频切割场景(如每日万次切割),年节省材料可达数吨。

• 无屑切割:部分机型采用超声波或激光切割,几乎不产生碎屑,材料利用率提升3%-5%。

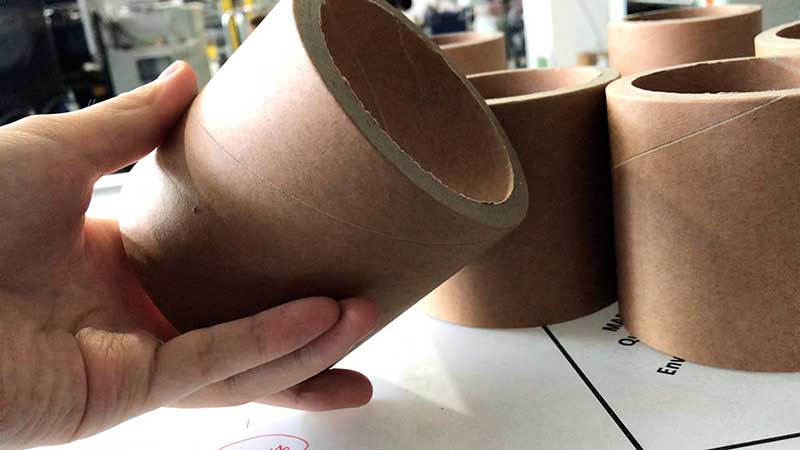

4. 动态调整管径与长度

• 灵活适配订单需求:快速切换切割参数,支持小批量定制化生产,避免为统一规格过度裁切造成的浪费。

• 余料再利用:智能系统记录余料尺寸,优先使用余料完成小订单。

5. 数据驱动优化

• MES系统集成:实时监控材料消耗,分析浪费环节(如设备启动阶段的调试损耗),通过工艺改进降低整体用量。

• 预测性维护:避免因刀具磨损导致的切割不良品(磨损后不良率可达8%,及时更换可控制在1%内)。

成本节省案例测算

假设企业月耗纸管原料100吨,传统方式废料率15%(15吨浪费),采用优化方案后:

• 精准切割+排版节省7% → 7吨

• 自动化减少错误节省3% → 3吨

• 薄刀技术节省2% → 2吨

合计节省12吨/月(12%),叠加余料管理和长期工艺优化,综合节省可达30%。

实施建议

• 选择适配机型:根据管材直径(如20-300mm)、硬度等参数匹配设备。

• 员工培训:规范操作流程(如正确设置切割参数)以发挥设备最大效能。

• 定期维护:保持刀具锋利度,避免隐性浪费。

通过技术升级和流程优化,切纸管机可从多个维度压缩材料成本,尤其适合大批量或高精度需求的企业。