自动化烫金箔分切机通过精准控制和智能化技术,能够显著降低人工操作带来的误差,从而有效减少废品率。以下是其关键技术和实施策略:

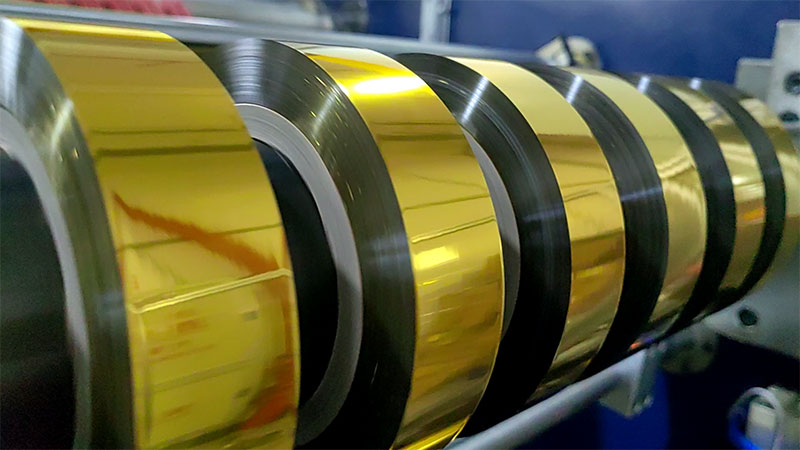

1. 高精度张力控制系统

• 技术原理:采用伺服电机+闭环张力传感器,实时监测并调整放卷、收卷张力(精度可达±0.1N),避免因张力不均导致的材料拉伸变形或断裂。

• 效果:减少因张力波动造成的烫金箔褶皱、偏移等问题,废品率可降低30%以上。

2. 视觉定位与自动纠偏

• 技术应用:

◦ CCD摄像头:实时扫描烫金箔边缘或印刷标记,定位精度达±0.05mm。

◦ 自动纠偏系统:通过气动或电动执行器调整材料位置,确保分切过程中不跑偏。

• 优势:消除人工对版误差,适用于复杂图案或窄幅分切(如1mm以下细条)。

3. 智能分切算法

• 动态裁切优化:

◦ 根据订单需求自动计算最优排刀方案,减少材料浪费。

◦ 激光测距仪实时监测刀片磨损,自动补偿切割深度。

• 案例:某企业通过算法优化,材料利用率从85%提升至93%。

4. 全流程数据监控

• 物联网(IoT)集成:

◦ 采集分切速度、温度、压力等数据,通过MES系统实现异常预警(如温度超标自动停机)。

◦ 历史数据分析可追溯废品根源(如某批次因环境湿度超标导致剥离不良)。

• 结果:故障响应时间缩短70%,预防性维护减少突发停机。

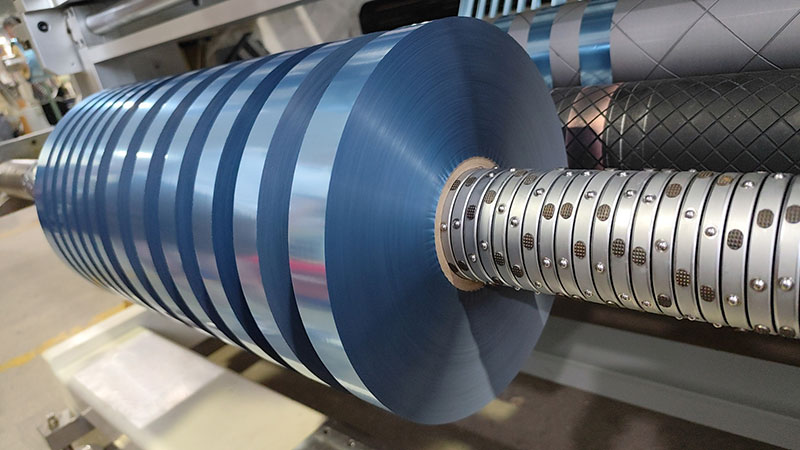

5. 模块化刀具设计

• 快速换型技术:

◦ 采用液压锁紧刀座,换刀时间从30分钟缩短至3分钟。

◦ 刀具寿命管理系统提示更换周期,避免钝刀导致的毛边问题。

• 适用场景:小批量多品种订单,切换效率提升90%。

6. 环境适应性优化

• 温湿度补偿:

◦ 内置传感器自动调节烫金温度(如箔材在25℃时设定为120℃,30℃时降至115℃)。

• 防静电处理:离子风棒消除分切时静电吸附粉尘,提升切口光洁度。

实施效益对比

| 指标 | 人工操作 | 自动化分切机 |

| 废品率 | 5%-8% | 0.5%-1.2% |

| 分切速度 | 20m/min | 80-120m/min |

| 订单切换时间 | 45分钟 | ≤5分钟 |

企业落地建议

1. 分阶段改造:优先在高端箔材(如激光镭射箔)产线试点。

2. 供应商选择:关注设备是否具备欧盟CE安全认证和ISO 9001生产标准。

3. 员工培训:强化机电一体化运维技能,避免自动化设备因操作不当宕机。

通过上述技术整合,自动化烫金箔分切机不仅将废品率控制在1%以内,还能通过节能设计(如伺服电机回馈电网)降低15%能耗,实现经济效益与质量提升的双赢。