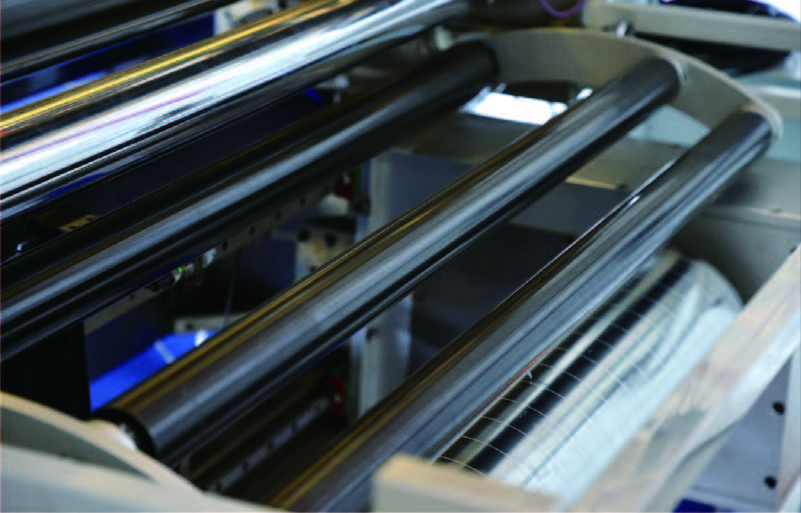

汽车贴膜行业的定制化需求日益增长,太阳膜分切机作为关键设备,其升级对解决定制化难题至关重要。以下是解决方案:

核心技术升级

1. 智能数控系统

◦ 采用高精度伺服电机控制,实现±0.1mm切割精度

◦ 集成CAD图纸直接导入功能,简化定制流程

◦ 配备触摸屏人机界面,参数设置直观简便

2. 自适应切割技术

◦ 激光传感器实时监测膜材位置,自动调整切割路径

◦ 压力感应装置根据膜材厚度自动调节切割力度

◦ 边缘识别系统确保异形切割的精准度

定制化功能实现

1. 尺寸灵活调整

◦ 无级调节切割宽度,适应各种车型玻璃尺寸

◦ 快速更换模具系统,满足特殊形状需求

◦ 记忆存储功能,保存常用车型参数配置

2. 多材料兼容性

◦ 可调节刀片系统,适应不同厚度太阳膜

◦ 温度控制系统,防止高隔热膜切割时热变形

◦ 防静电装置,确保薄型膜材切割平整

效率提升方案

1. 自动化集成

◦ 自动上料/收卷系统,减少人工干预

◦ 在线质量检测,实时剔除不合格产品

◦ 与ERP/MES系统对接,实现智能排产

2. 快速切换系统

◦ 模块化设计,15分钟内完成产品切换

◦ 一键式参数调用,减少调试时间

◦ 刀具自动磨砺系统,延长设备连续工作时间

行业价值创造

通过这些升级,太阳膜分切机能够:

• 将定制化产品交付周期缩短40%以上

• 材料利用率提升至95%以上

• 小批量定制生产成本降低30%

• 满足新能源汽车特殊形状玻璃的贴膜需求

这些技术创新将有效解决汽车贴膜行业面临的定制化难题,推动行业向柔性化、智能化生产转型。