利用数据优化智能化分切机的切割参数,可以通过以下步骤实现,结合数据采集、分析和反馈控制,提升切割精度、效率和材料利用率:

1. 数据采集与预处理

• 关键数据来源:

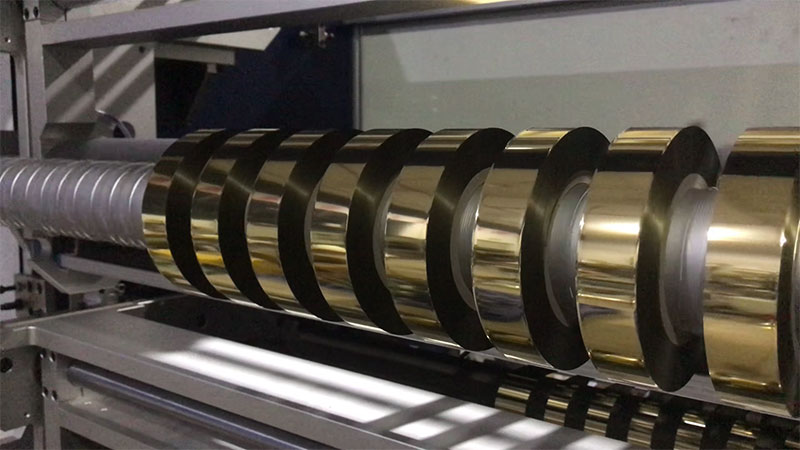

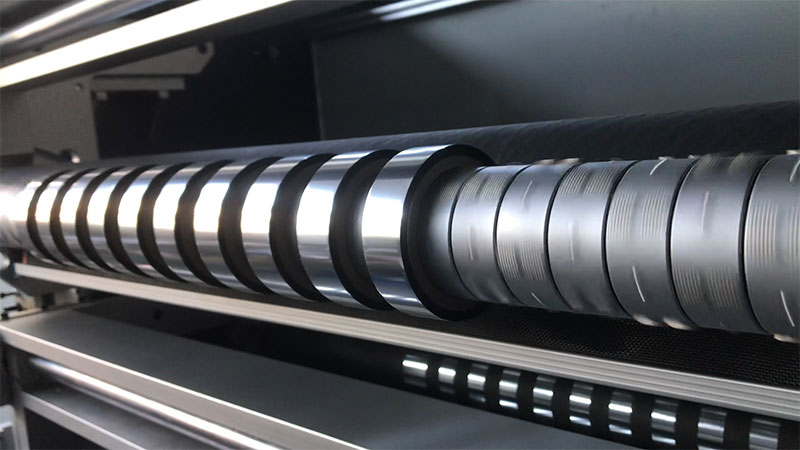

◦ 设备传感器:切割速度、刀片压力、温度、振动、电机电流等。

◦ 材料特性:材质类型、厚度、硬度、表面状态(如卷材张力)。

◦ 环境数据:温湿度、设备稳定性。

◦ 切割结果:尺寸精度、边缘质量(毛刺、崩边)、废料率。

• 数据预处理:

◦ 清洗异常值(如传感器故障数据)。

◦ 标准化数据格式,建立时间序列或分切批次关联。

2. 数据分析与建模

• 统计分析方法:

◦ 相关性分析:确定切割参数(如速度、压力)与结果(精度、质量)的关系。

◦ 聚类分析:识别不同材料或工艺条件下的最优参数组合。

• 机器学习模型:

◦ 监督学习:训练回归模型(如随机森林、神经网络)预测切割质量,或分类模型判断合格/不合格。

◦ 强化学习:动态调整参数以实现实时优化(如减少废料)。

• 数字孪生:建立虚拟分切机模型,仿真参数调整效果。

3. 参数优化策略

• 多目标优化:

◦ 目标函数:最大化切割速度、最小化废料率、保证质量。

◦ 算法:遗传算法(NSGA-II)、粒子群优化(PSO)寻找帕累托最优解。

• 实时反馈控制:

◦ 基于在线检测(如视觉系统)动态调节刀速或压力。

◦ 自适应控制:针对材料波动(如厚度变化)自动补偿参数。

4. 应用场景示例

• 案例1:减少废料

通过历史数据发现,切割某类薄膜时,速度降低5%可减少边缘毛刺,废料率下降2%。模型推荐调整参数并验证。

• 案例2:动态调整

激光分切机通过实时监测热影响区温度,自动调节功率和移动速度,避免材料过热。

5. 系统实现工具

• 边缘计算:本地实时处理传感器数据(如PLC+Python脚本)。

• 云平台:长期存储和分析数据(如AWS IoT、Azure ML)。

• 可视化看板:监控关键指标(OEE、废料趋势)。

6. 持续改进

• 闭环反馈:将每次切割结果反馈至模型,迭代优化。

• A/B测试:对比新旧参数的实际效果,验证模型推荐。

注意事项

• 数据安全:确保工艺数据不被泄露。

• 人机协同:保留人工干预接口,避免全自动决策风险。

通过数据驱动的优化,智能化分切机可提升效率10%~30%,同时降低材料损耗,具体效果取决于数据质量和算法选择。