选择分切机时,材料厚度是决定设备刚性、功率、精度和配置的首要因素。错误的选择会导致切不断、毛边、精度差、甚至损坏设备。

以下是根据材料厚度选择分切机的详细指南:

第一步:明确您的材料厚度范围

首先,您需要明确您主要加工的材料厚度,包括当前的和未来可能涉及的。厚度通常用毫米(mm)、丝(1丝=0.01mm)或微米(μm)表示。

我们可以将材料厚度大致分为几个区间:

1. 超薄材料: < 0.05mm (50μm)

◦ 常见材料: 高端电容膜、超薄保鲜膜、金/银箔、感光胶膜、离型膜等。

2. 薄型材料: 0.05mm - 0.5mm

◦ 常见材料: 普通塑料薄膜(PE, PP, PET, BOPP)、铜箔/铝箔、纸张、无纺布、复合材料等。

3. 中等厚度材料: 0.5mm - 1.0mm

◦ 常见材料: 硬质塑料片材(PVC, PC, PET)、卡纸、橡胶片、绝缘材料、薄金属片等。

4. 厚型/刚性材料: > 1.0mm

◦ 常见材料: 瓦楞纸板、海绵、泡沫板、纤维板、亚克力板、较厚的金属箔等。

第二步:根据厚度区间选择分切机类型和关键配置

不同的厚度对分切机的核心部件有截然不同的要求。

1. 针对超薄材料 ( < 0.05mm )

• 核心需求: 极高的精度和稳定性,防止材料拉伸、起皱、抖动。

• 推荐机型: 高精度龙门式/双壁式分切机

• 关键配置要求:

◦ 张力控制: 必须采用全闭环张力控制系统(通常为浮辊式或超声波张力传感器),精度可达±1克。磁粉离合器已无法满足要求。

◦ 刀架系统: 首选圆刀片刮切(Razor Slitting) 或 气动支撑圆刀片。上下圆刀剪切产生的微小扭矩都可能导致超薄膜起皱。对于极薄材料,甚至采用超声波分切,通过高频振动熔化切断,无毛边无屑。

◦ 机械刚性: 机体必须非常稳固,采用高刚性材料(如优质铸铁)以抑制振动。

◦ 驱动与传动: 伺服电机直接驱动,避免齿轮间隙带来的精度损失。各辊筒的动静平衡等级要求极高。

◦ 纠偏系统(EPC): 必须配备高精度纠偏系统,确保分切和收卷的边缘整齐。

2. 针对薄型材料 ( 0.05mm - 0.5mm )

• 核心需求: 精度、效率和通用性的平衡。

• 推荐机型: 标准型龙门式分切机 或 高性能双壁式分切机

• 关键配置要求:

◦ 张力控制: 精密的磁粉离合器/制动器或伺服矢量转矩控制可以满足大部分需求。对于高端应用,也可选用闭环张力控制。

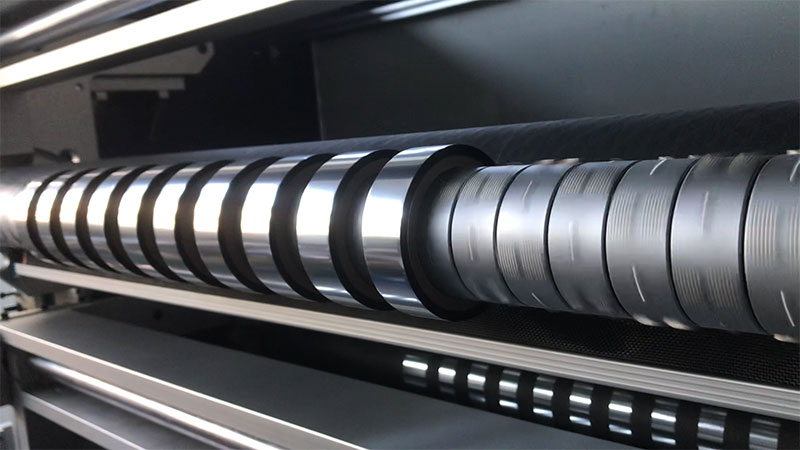

◦ 刀架系统: 这是最通用的区间,上下圆刀剪切(Shear Cut) 是最常见和高效的选择。需要根据材料特性(如韧性、粘性)选择刀片材质(碳钢、合金钢、陶瓷)和刃角。

◦ 收放卷方式: 根据卷径和重量,可选择气胀轴收放卷或上料小车。

◦ 压辊装置: 需要配备良好的收卷压辊,以控制收卷张力和松紧度,避免空气卷入(“菊花芯”)。

3. 针对中等厚度材料 ( 0.5mm - 1.0mm )

• 核心需求: 更大的切削力和系统刚性。

• 推荐机型: 重型双壁式分切机 或 加强型分切机

• 关键配置要求:

◦ 动力系统: 电机功率需要显著增大,以提供足够的扭矩来牵引和切割较硬的材料。

◦ 刀架系统: 必须采用重型上下圆刀剪切。刀轴直径更粗,轴承更大,以承受更大的切割应力。刀片需要更耐磨。

◦ 机体结构: 机架和墙板需要加强设计,防止在切割过程中发生形变或振动,影响切割质量。

◦ 张力控制: 张力范围需要更宽,控制系统需要能处理材料刚性带来的惯性影响。

4. 针对厚型/刚性材料 ( > 1.0mm )

• 核心需求: 强大的功率和极高的机械强度。

• 推荐机型: 重型分切机 或 专用分切设备(如纵剪分条线)

• 关键配置要求:

◦ 切割方式: 对于非常厚的材料(如几毫米的板材),直刀下拉式(Crush Cut) 可能更合适,但会产生切屑。对于金属箔,则采用滚剪方式。

◦ 动力与传动: 大功率电机,重型齿轮箱或蜗轮蜗杆传动,确保动力输出平稳强劲。

◦ 结构设计: 整个设备如同工业机床,采用极其厚重的钢板和结构件焊接而成。

◦ 辅助设备: 通常需要集成开卷机、收卷机、废边收卷装置等,形成一条自动化生产线。

总结与选型核对清单

除了材料厚度,还需综合考虑以下因素,才能做出最终选择:

1. 材料类型: 是薄膜、纸张、金属还是复合材料?材质特性(如弹性、粘性、脆性)影响刀片选择和张力设定。

2. 分切宽度和直径: 最大放卷直径、收卷直径和分切宽度决定了机器的整体尺寸和轴类配置。

3. 生产速度: 期望的生产线速度(米/分钟)影响对设备动态精度和稳定性的要求。

4. 分切方式: 是收卷分切(分条)还是单卷切段(切片)?

5. 自动化程度: 是否需要自动卸料、在线检测、数据记录等功能?

6. 预算: 不同配置和品牌的设备价格差异巨大。

最终建议:

在明确自身需求后,务必携带您的实际材料样品到设备厂家进行现场试机。这是验证设备是否真正满足您对分切质量、效率和稳定性要求的唯一可靠方法。

希望这份指南能帮助您做出明智的选型决策!