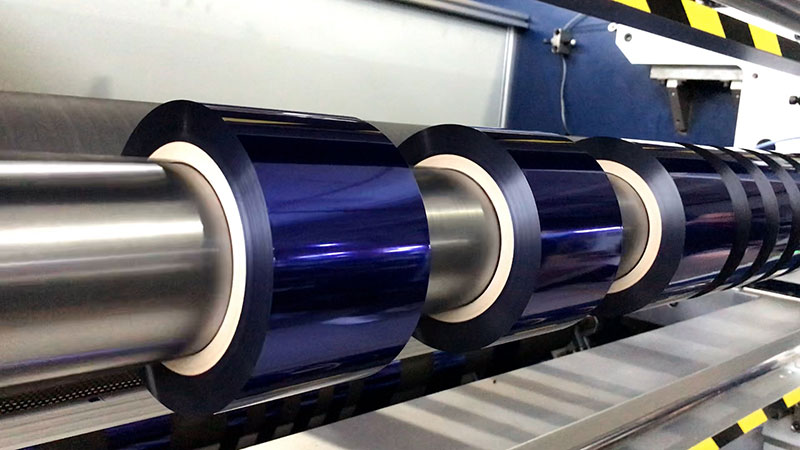

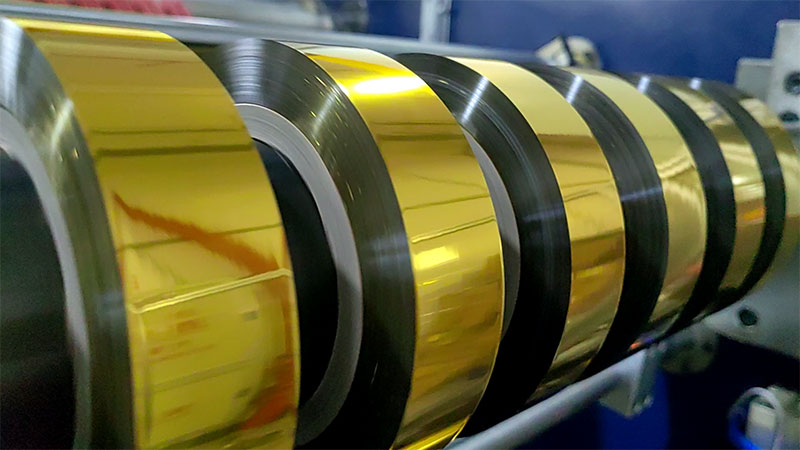

烫金箔是一种多层复合的柔性材料(包括PET基膜、离型层、色层、镀铝层和胶水层),其分切过程对张力、对边、刀具和表面保护都极为敏感。任何环节的失误都可能导致废品。

以下是其关键技术的详细盘点:

1. 张力控制系统 - 分切机的“灵魂”

张力控制是分切机最核心的技术,直接决定了分切卷材的松紧、平整度以及是否有“内伤”(如拉伸变形、皱褶、溢胶等)。

• 为什么重要?

◦ 张力过大:会拉伸烫金箔,导致图案变形(后续烫印时对不准)、甚至拉断箔材。对于有镀铝层和色层的烫金箔,过大的张力会导致层间滑移、龟裂或发黑,严重影响外观和转移效果。

◦ 张力过小:卷取松弛,导致卷材出现“菊花纹”(卷皱)、塌边,甚至无法正常上机烫印。

◦ 张力波动:在分切过程中,从放卷到收卷,卷径不断变化,张力必须保持恒定。任何波动都会在卷材上形成一圈紧、一圈松的痕迹,成为质量隐患。

• 如何实现?

◦ 全自动张力控制系统:通常采用“闭环矢量控制”模式。

▪ 核心部件:张力传感器(或浮辊式位移传感器)、PLC(可编程逻辑控制器)、磁粉离合器/制动器(或更先进的伺服力矩电机)、变频驱动器。

▪ 工作流程:

1. 放卷张力:通过磁粉制动器或伺服电机提供反向阻力矩,控制放卷张力。系统根据设定的张力和实时检测到的实际张力,自动调整制动器的电流或伺服电机的扭矩,保持放卷张力恒定。

2. 收卷张力:通过磁粉离合器或伺服电机提供正向扭矩,控制收卷张力。系统采用锥度张力控制——随着收卷直径越来越大,收卷扭矩增大,但表面张力需略微减小,以防止卷芯被压溃或外层箔材嵌入内层。PLC会自动计算并输出一条完美的锥度曲线。

◦ 趋势:高端分切机普遍采用伺服电机作为每个控制点的执行机构,响应更快、控制更精准、更节能免维护。

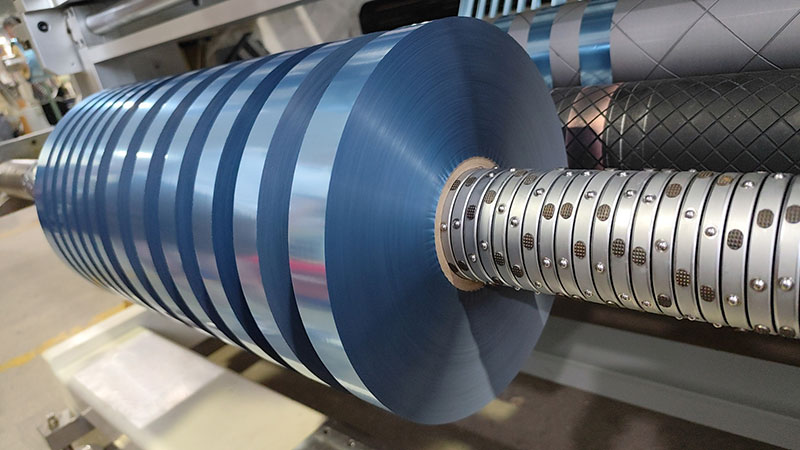

2. 纠偏系统 - 保证“齐边”的关键

纠偏系统(EPC, Edge Position Control)的作用是确保箔材在进入分切刀之前始终沿着一条正确的路径运行,保证分切后卷材的边缘整齐,没有“蛇形”跑动。

• 为什么重要?

◦ 母卷缺陷:原材料母卷本身就可能存在薄边、飘边等不规则边缘。

◦ 运行偏差:设备安装、辊筒平行度、材料本身应力释放等因素都会导致材料在传输中跑偏。

◦ 后果:如果不纠偏,分切刀会切到图案上,导致产品报废;收卷后会形成错层的“台阶”,卷材边缘参差不齐,无法使用。

• 如何实现?

◦ 核心部件:纠偏传感器(超声波、红外线或CCD视觉传感器)、纠偏控制器、执行机构(通常为气动或伺服电机驱动的摆动辊装置)。

◦ 工作流程:

1. 传感器实时检测箔材的边缘位置。

2. 控制器将检测到的位置信号与预设位置进行比较,计算出偏差量和方向。

3. 控制器发出指令,驱动执行机构(摆动辊)进行微小的角度摆动,从而“引导”箔材回归到正确的路径上。

◦ 安装位置:通常在放卷后、分切前,以及收卷前会设置纠偏系统,确保分切和收卷两个关键工位的对边精度。

3. 分切刀技术 - 精准的“外科手术”

分切方式直接影响切口的质量、毛边多少以及刀具寿命。

• 分切方式:

◦ 平刀分切(剪切):类似剪刀原理。一把圆刀(底刀)和一把 above it 的圆刀(顶刀)相互作用进行剪切。

▪ 优点:切口平整、无毛边、无粉屑。是烫金箔分切的首选方式,因为它能产生干净的切割,避免粉屑污染烫金箔的胶层面。

◦ 圆刀分切(拉切):一把锋利的圆刀向下压在一条硬度较低的底辊上,利用压力和线速度差将材料“拉断”。

▪ 优点:适合较厚材料,成本较低。

▪ 缺点:可能产生毛边和粉屑,对烫金箔胶层污染风险高,一般较少采用。

• 刀具材质与设计:

刀具通常采用高速钢(HSS) 或硬质合金(钨钢)。硬质合金刀片更耐磨,寿命更长,适合长时间高速分切。

刀座设计需具备高精度微调功能,以便快速准确地设定分切宽度。

◦ 趋势:自动调刀系统,通过伺服电机驱动每个刀座,在HMI人机界面上输入宽度数值即可自动完成所有刀位的调整,极大提高效率和解码度。

4. 其他辅助关键技术

除了以上三大核心,还有以下几项技术同样至关重要:

• 表面接触辊(S-wrap)传动:箔材经过多个包角较大的固定辊,增加传动的摩擦力和稳定性,避免打滑,减少张力波动。

• 静电消除器:烫金箔(尤其是PET基膜)在高速分切摩擦中会产生大量静电,导致吸附灰尘、盘卷不齐甚至操作风险。静电消除器能有效中和电荷。

• EPC/LPC系统:除了边缘纠偏(EPC),对于有透明或特定标记的材料,还会采用线阵CCD传感器进行线位纠偏(LPC, Line Position Control),通过识别印刷线来保证分切精度。

• 质量监测系统:高端分切机可集成在线视觉检测系统,实时检测烫金箔表面的瑕疵,如划痕、漏涂、气泡等,并自动标记或分拣。

总结

一台高性能的烫金箔分切机是一个精密机电一体化的系统:

| 关键技术 | 核心功能 | 对产品质量的影响 |

| 张力控制 | 保持材料在稳定适宜的张力下运行 | 卷材松紧度、平整度、是否拉伸变形或起皱 |

| 纠偏系统(EPC) | 保证材料边缘始终对齐正确路径 | 收卷边缘整齐度、避免切到图案 |

| 分切刀技术 | 对材料进行精准、干净的切割 | 切口质量、有无毛边和粉屑污染 |

| 传动与导辊系统 | 平稳传输材料,减少滑动和振动 | 运行稳定性和张力控制的基础 |

| 静电消除 | 消除高速分切产生的静电 | 避免吸附灰尘、保证操作安全、盘卷整齐 |

| 自动化与诊断 | 集成控制、参数记忆、故障预警 | 提高生产效率、保证一致性、降低对操作员的依赖 |

这些技术环环相扣,共同确保了烫金箔分切机能够生产出尺寸精确、卷绕整齐、切口干净、无内伤污染的高质量卷材,为后续的烫金工艺奠定了坚实的基础。