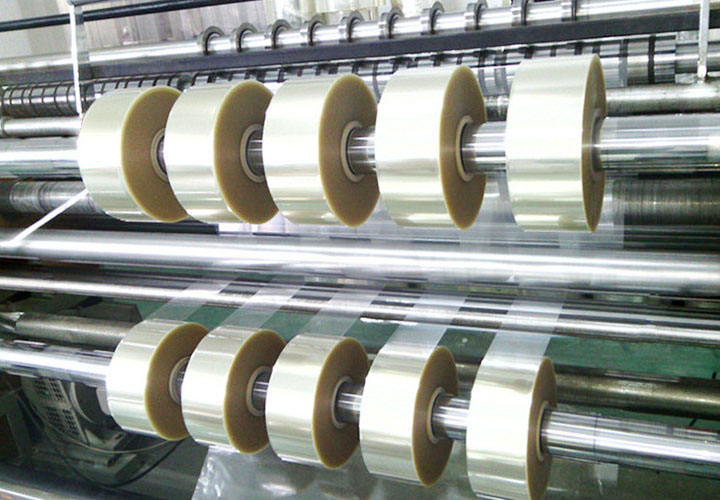

绿色制造的核心是在保证产品功能、质量和成本的前提下,综合考虑资源消耗和环境影响的现代制造模式。薄膜分切机作为薄膜材料(如BOPP、BOPET、CPP、锂电池隔膜等)加工后道的关键设备,其能耗直接关系到生产企业的运营成本和环境绩效。因此,其节能技术的发展备受关注。

以下是薄膜分切机节能技术发展的几个主要方向:

一、 直接能源消耗的节能技术

这类技术直接针对分切机运行时的能耗大户,主要是驱动系统。

1. 高效电机与永磁同步电机(PMSM)的应用

◦ 传统问题: 早期分切机普遍采用普通异步电机,效率较低,尤其在低速和轻载工况下能耗更高。

◦ 节能技术: 采用IE4、IE5能效等级的超高效异步电机或永磁同步电机。永磁同步电机具有效率高、功率密度大、低速转矩大等优点,在频繁启停和变速运行的分切工艺中,节能效果尤为显著,可节能10%-20%。

2. 智能伺服驱动系统的普及

◦ 传统问题: 传统的矢量变频驱动虽然比直接启动好,但控制精度和动态响应仍有提升空间。

◦ 节能技术: 现代高端分切机各主要单元(如放卷、牵引、收卷)普遍采用伺服驱动系统。

▪ 能量回馈功能: 在放卷制动和收卷张力控制时,电机处于发电状态。传统驱动会通过制动电阻将这部分能量以热能形式消耗掉,造成浪费。而带有能量回馈单元的伺服系统可以将这部分再生电能回馈到电网,供其他设备使用,节能效果非常明显,尤其在高速、大张力分切场合,可回收大量能量。

▪ 按需供能: 伺服系统精确控制转矩和速度,避免了“大马拉小车”的现象,按实际工艺需求提供精确的能量,减少了无功损耗。

3. 节能型元器件的选用

◦ 采用低功耗的PLC、人机界面(HMI)、传感器和LED照明灯等,从细节上降低整机的待机和运行功耗。

二、 通过提升工艺与效率实现的间接节能

提高生产效率、减少废品率、优化工艺流程本身就是最有效的节能方式。

1. 减薄与高速化趋势的应对

◦ 挑战: 薄膜材料越来越薄(如锂电池隔膜),分切速度越来越高(最高可达1000m/min以上),对设备的动态控制精度和稳定性提出了极致要求。

◦ 节能技术:

▪ 高精度张力控制系统: 采用全自动张力控制系统(如浮辊式+张力传感器闭环控制),配备高响应伺服电机,确保从启动、加速、稳速、减速到停机的全过程张力极度稳定。这最大限度地减少了因张力波动造成的薄膜拉伸、断裂和皱褶,直接降低了废品率和停机重启的能耗。

▪ 先进的收放卷技术: 如双工位自动换卷、预驱动接料技术,实现了不停机连续生产,避免了频繁启停主电机带来的巨大能量损耗。中心卷取和表面卷取的智能切换与组合,也能适应不同材料特性,提升效率。

2. 预测性维护与数字孪生

◦ 传统问题: 设备突然故障或精度下降导致非计划停机和生产次品。

◦ 节能技术:

▪ 状态监测: 通过振动传感器、温度传感器等实时监测关键部件(如轴承、齿轮箱)的健康状态,实现预测性维护,避免灾难性故障和由此带来的巨大生产损失与能耗。

▪ 数字孪生(Digital Twin): 在虚拟空间中构建分切机的数字模型,在实际生产前进行工艺参数模拟和优化(如张力曲线、速度曲线),找到最优、最节能的生产方案,减少实体机台的试料损耗和能耗。

三、 结构设计与材料应用的优化

1. 轻量化设计

◦ 在保证刚性和强度的前提下,对机架、辊筒等部件进行拓扑优化,或采用高强度铝合金等轻质材料,降低运动部件的惯量。这意味着驱动它们所需的加速能量更少,伺服电机的负荷更小,从而降低能耗。

2. 低摩擦阻力的应用

◦ 使用高性能、低阻力的密封轴承。

◦ 确保所有导辊、牵引辊的动平衡精度极高,减少高速运行时的振动和额外阻力。

◦ 采用镜面抛光、镀铬或陶瓷覆层的高精度辊筒,降低与薄膜表面的摩擦系数。

四、 热能管理与回收

1. 分切刀 heat management

◦ 高速分切时,刀具与薄膜摩擦会产生热量,影响分切质量和刀具寿命。传统的风冷可能能耗较高。新型的刀具材料和冷却设计(如高效热交换器)可以更有效地管理热量,减少额外冷却的能耗。

2. 车间环境热能整合

◦ 虽然分切机本身不是热能耗电大户,但其回馈的电能、压缩空气系统(用于气动元件)的余热,都可以纳入整个工厂的能源管理系统进行统筹和回收利用。

总结与发展趋势

| 技术领域 | 传统问题 | 节能技术 | 节能效果与意义 |

| 驱动系统 | 异步电机效率低,制动能耗浪费 | 永磁同步电机、伺服驱动+能量回馈 | 直接节能10%-30%,提高控制精度 |

| 工艺控制 | 张力波动大,废品率高,频繁停机 | 高精度全自动张力控制,自动换卷 | 间接节能(减少浪费),提升良品率与OEE |

| 结构设计 | 部件笨重,惯性大,摩擦阻力高 | 轻量化设计,低阻力轴承与辊筒 | 降低基础运行能耗,提高动态响应 |

| 智能运维 | 非计划停机,生产中断 | 预测性维护,数字孪生工艺优化 | 保障连续高效生产,避免能源空耗 |

未来发展趋势是集成化和智能化。薄膜分切机将不再是一个孤立的设备,而是作为智能工厂的一个节点。通过物联网(IoT)技术,将所有分切机的能耗数据、生产数据实时上传至制造执行系统(MES) 和能源管理系统(EMS),通过大数据分析,持续优化全厂的生产排程和能源分配,从而实现系统级的最大节能。

总而言之,绿色制造背景下的薄膜分切机节能技术,正从最初的单一部件节能,发展到今天的机电一体化、传感、驱动、控制和数据分析全方位的综合性节能解决方案,最终目标是在提升产品质量和生产效率的同时,将单位产值的能耗降至最低。