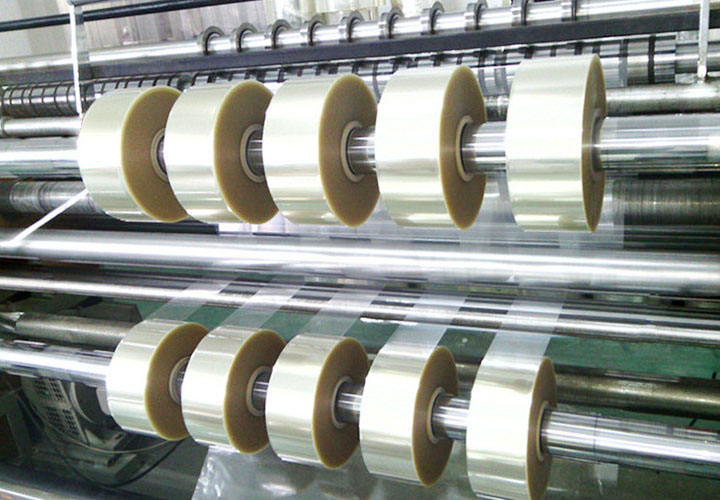

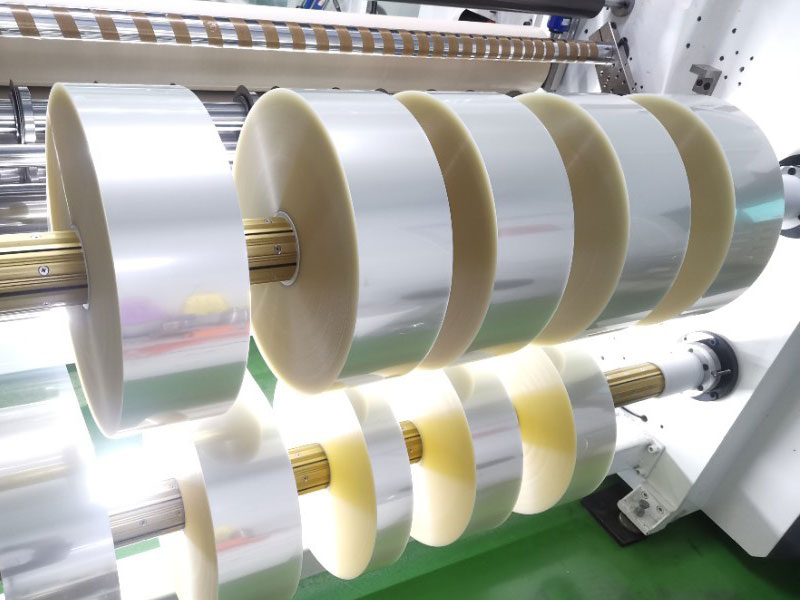

好的,这是一个非常专业且实用的分切机操作问题。根据薄膜厚度调整张力是分切工艺的核心,直接影响到分切后的卷材质量(如端面整齐度、膜卷松紧、有无皱褶、拉伸变形等)。

下面我将从原理、调整策略、实战步骤和注意事项四个方面,为您详细阐述如何根据薄膜厚度调整张力。

一、核心原理:为什么厚度影响张力?

薄膜的张力控制本质上是控制材料在拉伸过程中的弹性变形,而要避免发生塑性变形(即不可恢复的拉伸)。

• 薄膜(如12μm以下的BOPP、CPP、PET等):

◦ 特性:抗拉强度较低,刚性差,极易被拉长或拉断。

◦ 张力需求:需要更小的张力。高张力会导致薄膜被过度拉伸,出现分子取向变化、印刷图案变形、甚至直接断膜。卷取过紧还会造成“硬卷”,使用时难以放松,出现“暴筋”等现象。

• 厚膜(如50μm以上的PE、CPE、铝箔复合膜等):

◦ 特性:抗拉强度较高,刚性较好,不易被拉伸。

◦ 张力需求:需要相对大的张力。如果张力太小,薄膜在分切过程中会松弛、跑偏,导致卷取不整齐,出现“窜卷”、“菊花纹”等现象,卷材松软,后续加工时难以放卷。

简单总结:厚度越小,张力应越小;厚度越大,张力可适当增大。

二、调整策略:张力系统的构成

分切机的张力通常分为两个主要部分:

1. 放卷张力:控制原材料母卷的展开速度,提供反向的阻力矩。

2. 收卷张力:控制成品卷的卷取速度,提供正向的牵引力矩。

3. 过程张力:指放卷与收卷之间,材料在导辊上运行的张力。通常由 dancer(浮动辊)或张力传感器自动控制,以保持稳定。

调整的核心是设置放卷和收卷的张力值,并且通常收卷张力略大于放卷张力,以保证过程张力的稳定。

三、实战步骤与参数设置方法

第一步:准备工作 - 知晓基本参数

在设置前,你必须知道:

• 薄膜材质:PET、BOPP、PE、CPP等不同材质,即使厚度相同,其张力值也不同(PET所需张力 > BOPP > PE)。

• 薄膜厚度:精确测量,单位μm。

• 分切宽度:宽度越大,所需总张力也越大。

• 母卷和成品卷的直径:张力控制模式(通常有锥度张力控制)需要输入最大和最小直径。

第二步:初始参数设定(参考值)

这是一个非常重要的起点。以下是一些经验参考值(单位:N/㎡或kg/㎡,具体看设备单位)。请注意,不同设备、不同材质差异很大,此表仅作入门参考:

| 薄膜类型 | 厚度范围(μm) | 放卷张力(N) | 收卷张力(N) | 备注 |

| 光学级PET | 12-25 | 10-25 | 15-30 | 张力精度要求极高,需极小且稳定 |

| 普通PET | 25-50 | 20-50 | 30-60 | |

| BOPP | 15-30 | 15-35 | 20-45 | 易拉伸,张力宁小勿大 |

| CPP/PE | 30-60 | 25-55 | 35-70 | |

| PE | 60-100 | 40-80 | 50-100 | |

| 厚膜/复合膜 | 100以上 | 60-150+ | 80-180+ | 可根据卷形适当增加 |

如何理解这些值?

例如:分切25μm的BOPP薄膜,你可以从放卷张力20N,收卷张力25N开始试机。

第三步:微调与观察 - 核心实战环节

设置好初始参数后,必须进行试切,并通过观察卷材状态进行微调。这是真正体现操作员水平的地方。

• 问题:卷材端面不齐(窜卷)

◦ 原因:张力过小或张力波动。

◦ 调整:缓慢地、小幅地增加放卷和收卷张力(例如每次增加2-5N)。优先检查气压是否稳定,导辊是否灵活。

• 问题:卷材过紧(硬卷)、薄膜被拉长

◦ 现象:膜卷手感坚硬,薄膜分切后尺寸变长,印刷图案变形。

◦ 原因:张力过大。

◦ 调整:立即降低放卷和收卷张力。

• 问题:卷材出现皱褶

◦ 原因:可能是张力过大拉伸起皱,也可能是张力太小薄膜松弛起皱,也可能是设备平行度或刀片问题。

◦ 调整:先尝试微调张力(增或减),如果问题依旧,再检查其他机械部分。

• 问题:卷材出现“暴筋”(一道凸起的棱)

◦ 原因:该处薄膜厚度偏大,导致卷取时局部压力过大凸起。根本原因是张力过大,放大了厚度不均的缺陷。

◦ 调整:适当降低整体张力。如果无法解决,需要启用分切机的锥度张力功能。

第四步:使用高级功能 - 锥度张力

这是分切高质量卷材的关键技术。

• 是什么:随着收卷直径越来越大,张力从初始值开始逐渐线性减小。

• 为什么:防止“硬卷”和“内松外紧”。如果收卷张力恒定,外层薄膜会越缠越紧,巨大的收缩力会挤压内层的薄膜,造成芯部皱褶、变形甚至挤爆纸芯。

• 如何设:通常设置一个起始张力和一个锥度比例(例如100%到50%)。

◦ 厚膜:锥度可以设得小一些(如从100%到80%),减小幅度小。

◦ 薄膜:锥度要设得大一些(如从100%到50%),减小幅度大。

◦ 越软的膜(如PE),锥度比例要越大(张力减小得更快)。

四、黄金法则与注意事项

1. 宁小勿大:在不确定的情况下,张力从小值开始慢慢往上加,比从大值往下减更安全,能避免浪费材料。

2. 微调原则:每次调整幅度要小(如3-5N),调整后观察一段时间,不要急于求成。

3. 记录!记录!记录!:将每次成功的参数(材质、厚度、宽度、张力值、锥度值)记录下来,形成自己的“参数库”,这是最宝贵的财富。

4. 设备状态检查:张力系统依赖于气源、刹车片、dancer辊、传感器等部件的良好状态。定期保养,确保其响应灵敏。

5. 环境因素:车间温湿度会影响薄膜的特性(如PE在冬天更硬),同样的参数在不同季节可能需要微调。

总结

根据薄膜厚度调整张力是一个“设定-观察-微调”的动态过程:

1. 以厚度和材质为基准,参考经验值设定初始参数。

2. 通过观察卷材的端面、松紧、表面状态来判断张力是否合适。

3. 遵循“宁小勿大、微量调整”的原则进行优化。

4. 善用锥度张力功能来解决卷取内在质量问题。

5. 做好详细记录,积累实战经验。

没有一成不变的“万能参数”,最优秀的工艺参数来自于操作员对材料特性和机器性能的深刻理解,以及大量的实践经验。