光学膜作为显示面板(LCD, OLED)、半导体、新能源汽车、柔性电子等高端制造业的核心基础材料,其质量直接决定了终端产品的性能和良率。光学膜分切机作为光学膜产业链后道加工的关键装备,其技术水平直接关系到光学膜的裁切精度、质量和使用效率。随着工业4.0和智能制造的浪潮席卷全球,光学膜分切机正朝着智能化、高精度、集成化、绿色化的方向飞速演进。

以下是其未来发展的核心趋势前瞻:

趋势一:深度智能化与数据驱动

这是最核心的趋势,将从“机器”彻底转变为“智能体”。

1. AI视觉与深度学习赋能缺陷检测:

◦ 现状:当前检测多依赖预设规则的机器视觉,对复杂、微小的缺陷(如晶点、划伤、条纹)识别能力有限,误报率高。

◦ 未来:集成高分辨率CCD和AI深度学习算法,通过对海量缺陷图像数据进行训练,系统能不断自我优化,实现更精准的缺陷分类、定位和溯源。不仅能判断“有无”,更能判断“何种缺陷”、“是否可接受”,极大提升检测效率和准确性。

2. 预测性维护与数字孪生:

◦ 现状:维护多为定期保养或故障后维修,意外停机成本高。

◦ 未来:通过在刀轴、轴承、传动系统等关键部件上加装振动、温度、声学传感器,实时采集设备运行数据。结合数字孪生技术,在虚拟空间中构建分切机的实时镜像,通过AI算法分析数据趋势,提前预测刀具磨损、轴承故障等潜在问题,变“预防性维护”为“预测性维护”,最大化设备利用率和生产效率。

3. 自适应控制与工艺优化:

◦ 现状:工艺参数(张力、速度、刀压)多由工程师凭经验设定,对不同材质、规格的膜材需要反复调试。

◦ 未来:系统能够根据膜卷的材质、宽度、厚度等初始信息,以及实时监测的分切状态(如边缘图像、张力波动),通过内置的算法模型自动计算并动态调整最优工艺参数,实现“一键最优分切”,降低对操作员经验的依赖,保证批次间的一致性。

趋势二:极致精度与性能提升

下游产业对光学膜的性能要求日益严苛,驱动分切机向更高精度迈进。

1. 超高精度分切:

◦ 尺寸精度:随着折叠屏、微显示(AR/VR)的兴起,对分切条宽的精度要求将从微米级(μm)向亚微米级迈进,确保无毛刺、无翘曲。

◦ 几何精度:更高的直线度、垂直度和同心度控制,避免出现蛇形弯、喇叭口等不良,满足精密贴装的需求。

2. 微张力精密控制:

◦ 开发更精密的磁粉离合器、伺服电机张力控制系统或气压式张力控制系统,实现从放卷、牵引到收卷的全流程毫牛级(mN)微张力稳定控制。这对于超薄、易拉伸的光学功能膜(如CPI、偏光片保护膜)至关重要,能有效避免拉伸、变形和内应力导致的性能劣化。

3. 针对新材料与新结构的创新设计:

◦ 为适应OLED用的柔性PI膜、量子点膜、MLCC离型膜等新材料,分切机需要特殊的导辊系统(如浮辊、包角设计)、除尘系统和刀架设计,以应对材料易产生静电、易刮伤等特性。

趋势三:一体化集成与柔性制造

分切机将不再是孤立的加工单元,而是融入整个智能化工厂的有机组成部分。

1. 连线式自动化生产:

◦ 分切机将与上游的涂布机、镀膜机,以及下游的自动包装机、AGV运输系统通过MES(制造执行系统)无缝集成。实现从大卷母卷到最终成品规格的全自动、不间断生产,减少人工搬运带来的划伤和污染风险,提升整体生产效率。

2. 模块化与柔性化设计:

◦ 设备采用模块化设计,可以像“搭积木”一样快速更换收放卷单元、分切单元、检测单元,以适应不同客户、不同产品的快速换产需求。一台设备能够处理更多种类的材料和生产更多规格的产品,满足“多品种、小批量”的柔性制造趋势。

趋势四:绿色节能与可持续发展

“双碳”目标下,节能环保成为制造业不可忽视的议题。

1. 能量回收与高效驱动:

◦ 广泛采用伺服电机和能量回馈技术,将收卷制动时产生的电能回馈电网,而非通过制动电阻转化为热量消耗掉,显著降低设备运行能耗。

2. 低噪音与低耗材设计:

◦ 通过优化机械结构、采用隔音材料等手段降低运行噪音,改善工作环境。同时,开发更长寿命的刀具和低摩擦系数的导辊,减少备件更换频率和废弃物产生。

总结与展望

未来的光学膜分切机,将不再是单纯的机械产品,而是一个集成了精密机械、智能传感、工业软件和AI算法的高度智能化系统。

其发展脉络将是:

• 从“自动化”到“自主化”:机器具备自感知、自决策、自执行、自学习的能力。

• 从“单机”到“云边协同”:单机数据上传至云端进行大数据分析和模型训练,优化后的算法模型再下发至边缘侧(分切机本体)执行,形成持续进化的智能闭环。

• 从“工具”到“服务”:制造商的角色将从卖设备转变为提供“智能分切解决方案”和“按切米数付费”的服务模式。

对于设备制造商而言,必须加大在软件、算法和系统集成方面的研发投入;对于下游光学膜工厂而言,投资智能化分切设备是提升产品竞争力、降低综合成本、迈向“工业4.0”智慧工厂的必然选择。

智能化浪潮已至,光学膜分切机的进化之旅才刚刚开始。

这场革命的核心,是从传统机械的“毫米之争”迈向智能化的“纳米革命”,其背后折射的,是整个中国制造业向自动化与智能化纵深发展的宏大叙事。

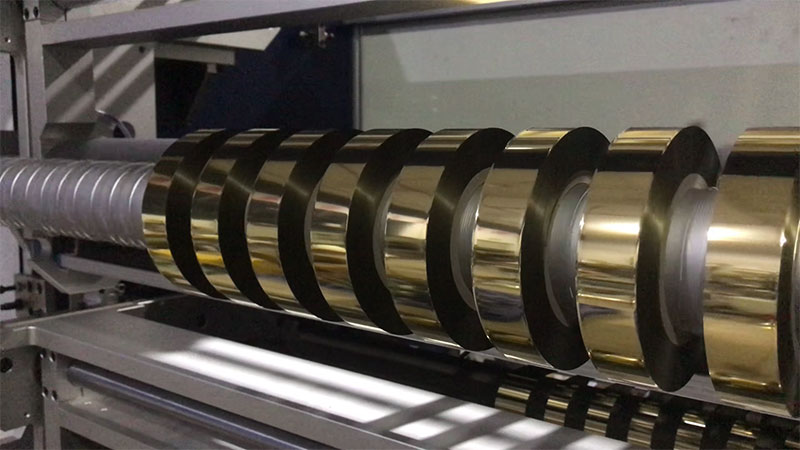

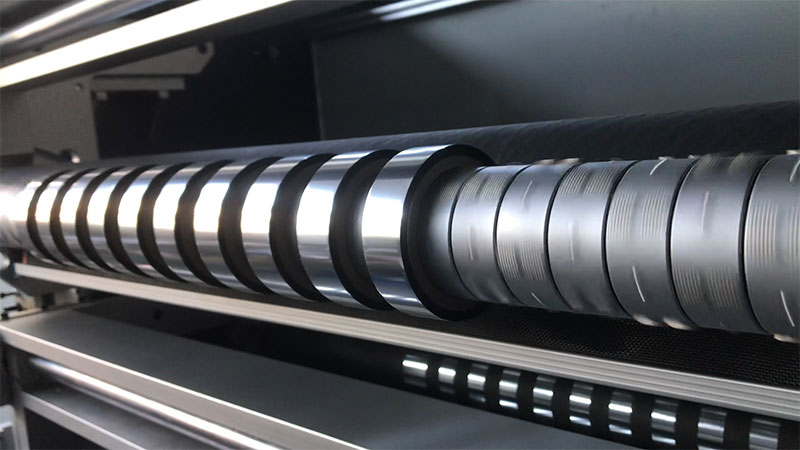

机械臂精准抓取,激光传感器实时监测,分切过程如行云流水般高效精准。

智能化技术正从根本上重塑烫金箔分切机的可靠性管理模式,将传统以经验为主导、响应滞后的维护方式,转变为数据驱动、预测预防的精细化管理。