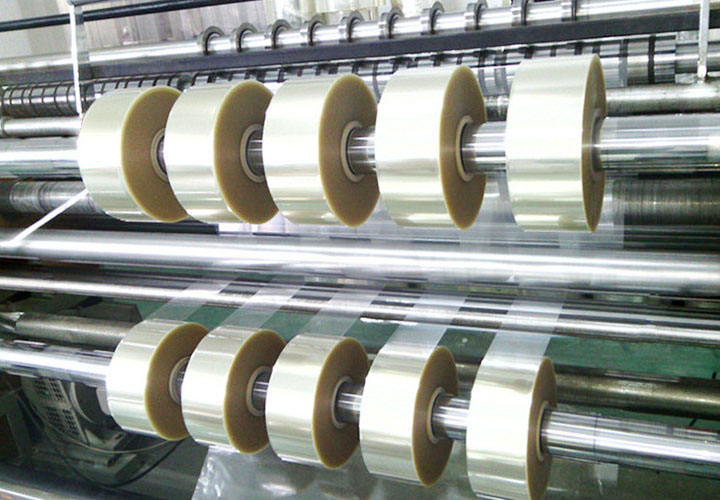

锂离子电池是当今新能源时代的核心,而隔膜作为电池的“第三极”,其性能的优劣直接关系到电池的安全性、能量密度和循环寿命。隔膜的生产是一个极其精密的工艺过程,其中,分切作为将宽幅原膜分切成特定宽度卷材的后道关键工序,其精度要求达到了近乎苛刻的±1μm(微米)级别。实现这一目标,是一项融合了机械工程、材料科学、自动控制和传感技术的系统工程。

一、 为何锂电隔膜分切需要如此极高的精度?

理解“为何”是理解“如何”的前提。±1μm的精度要求并非空穴来风,而是由隔膜的功能和电池制造的工艺共同决定的:

1. 保障电池安全性:隔膜的核心作用是隔离正负极防止短路,同时在过热时闭孔阻隔电流。分切过程中产生的毛刺、粉尘或边缘缺陷,都可能刺穿隔膜,导致微短路,甚至在电池充放电过程中引发热失控,造成严重安全隐患。

2. 提升电池能量密度:在卷绕或叠片式电芯中,隔膜的宽度必须与正负极片保持高度一致。过宽的隔膜会浪费空间,降低能量密度;过窄的隔膜则无法完全隔离正负极,导致边缘短路。±1μm的精度是最大化利用电芯内部空间的前提。

3. 满足高速自动化装配:现代电池产线是高速连续化的。分切后的隔膜卷必须具有极高的卷绕整齐度(即“收卷米数”),否则在后续的自动卷绕机上会频繁发生纠偏失败、断带等问题,严重影响生产效率和良品率。

二、 实现±1μm分切精度的核心技术壁垒与解决方案

要实现这一极限精度,必须攻克以下五大核心壁垒,并给出相应的顶尖解决方案:

壁垒一:极致稳定的张力控制系统

分切过程是放卷、牵引、分切、收卷的动态过程。张力的微小波动都会导致膜带抖动、拉伸变形,直接破坏分切精度。

• 解决方案:

◦ 全闭环伺服张力控制:采用高响应速度的伺服电机直接驱动辊筒,替代传统的磁粉离合器/制动器。系统通过张力传感器实时检测实际张力,并与设定值进行比较,通过PID算法瞬间调整伺服电机的扭矩输出,实现毫牛(mN)级别的张力微调。

◦ 多段张力分区控制:将整个分切路径划分为放卷区、牵引区、分切区、收卷区等多个独立的张力控制区。各区域之间通过“浮动辊”或“ dancer辊”作为缓冲和传感器,实现张力的平滑过渡和解耦,避免相互干扰。

◦ 锥度张力控制:收卷时,随着卷径越来越大,保持恒定张力会导致内层膜被挤压变形。系统需根据卷径变化,自动按特定曲线(锥度)逐渐减小张力,保证收卷松紧一致,杜绝“菜心”现象。

壁垒二:纳米级动态纠偏系统(EPC)

膜带在高速运行中必然会产生微米级的跑偏,必须进行实时校正。

• 解决方案:

◦ 高精度传感器:采用CCD(电荷耦合器件)线阵扫描相机或激光扫描传感器,其检测精度可达±0.1μm。它能实时捕捉膜带边缘或导线的位置。

◦ 高速高精度执行器:传感器将位置信号传送给控制器,控制器立即驱动直线电机或压电陶瓷驱动的纠偏机构。直线电机响应速度快、定位精度高,可在毫秒级时间内完成微米级的调整,确保膜带始终沿预设的绝对路径前进。

壁垒三:超精密分切刀具系统

刀具是直接执行分切的部件,其状态决定了切口的质量。

• 解决方案:

◦ 刀具设计与材质:采用圆刀分切方式。上下刀盘均为超精密研磨的高硬度合金钢或陶瓷材料,刀口锋利度、圆度、直线度均需达到微米级。刀具的端跳和径跳必须被严格控制在1μm以内。

◦ 刀具啮合控制:上下刀片的重叠量(Overlap) 和侧向间隙(Gap) 是核心参数。通过高精度伺服电机和闭环控制系统,能够实现对这两个参数的在线微米级调整和锁定,以适应不同厚度和材质的隔膜,实现“干净利落”的剪切,而非“撕拉”或“挤压”,从源头杜绝毛刺和粉尘的产生。

◦ 在线刀检与清洁:集成刀口视觉检测系统和真空吸尘装置,实时监控刀口状态并清除产生的微量碎屑。

壁垒四:全方位减振与热管理

设备本身的振动和环境温度波动都是精度杀手。

• 解决方案:

◦ 机械结构优化:采用高强度铸铁底座和框架,具有良好的吸振性和热稳定性。关键辊筒需进行动平衡(G1.0级或更高) 校正,确保在高速运转下振动极小。

◦ 热膨胀控制:驱动单元、轴承等发热源与主机架采用热隔离设计。在精度要求极高的部位(如刀架)安装恒温冷却系统,将温度波动控制在±0.5°C以内,避免因热胀冷缩导致的精度漂移。

◦ 环境隔离:高端分切机甚至安装在恒温恒湿洁净车间,并配置气浮隔振平台,彻底隔绝外部环境干扰。

壁垒五:智能化的综合控制系统

上述所有子系统并非孤立工作,需要一个强大的“大脑”进行协同。

• 解决方案:

◦ 集成化平台:采用基于PC-Based 或高性能PLC的集成控制系统,通过EtherCAT 等高速工业以太网总线连接所有伺服驱动器、传感器和执行器,实现数据的纳秒级同步和指令的高速下发。

◦ 先进算法:控制系统内置自适应算法、前馈补偿、扰动观测器等先进控制策略,能够预测并补偿各种潜在干扰,如材料特性变化、速度跃升等。

◦ 数字孪生与大数据分析:通过对设备运行数据、工艺参数和分切质量进行实时采集与分析,构建数字模型,实现工艺参数的优化、预测性维护和质量追溯,持续提升分切过程的稳定性和成品率。

三、 总结:精度是系统能力的终极体现

实现锂电隔膜±1μm的分切精度,绝非依靠某一项“黑科技”的单点突破,而是精密机械设计、尖端传感技术、高速伺服驱动、先进控制算法和严格环境管理的高度融合与系统集成。它代表着一个国家在高档数控装备领域最高的技术水准。

每一微米的提升,都是对基础物理学、材料学和工程学极限的挑战,其背后是无数次的迭代、调试与创新。正是这种对极致精度的不懈追求,才为高性能锂电池的大规模、高安全、低成本制造奠定了坚实的基础,最终推动着整个新能源产业的蓬勃发展。