摘要

在烫金工艺中,烫金箔的分切质量是影响损耗率、生产效率和最终产品品质的关键因素。传统的事后检验或被动调整模式已难以满足高质量、低成本的生产需求。本方案引入“可靠性设计”理念,通过系统性分析分切瑕疵的根源,从设备、材料、工艺和管理四个维度构建一个前瞻性、预防性的控制体系,旨在从根本上最大限度地减少分切瑕疵,实现烫金箔损耗的精准、可控和持续降低。

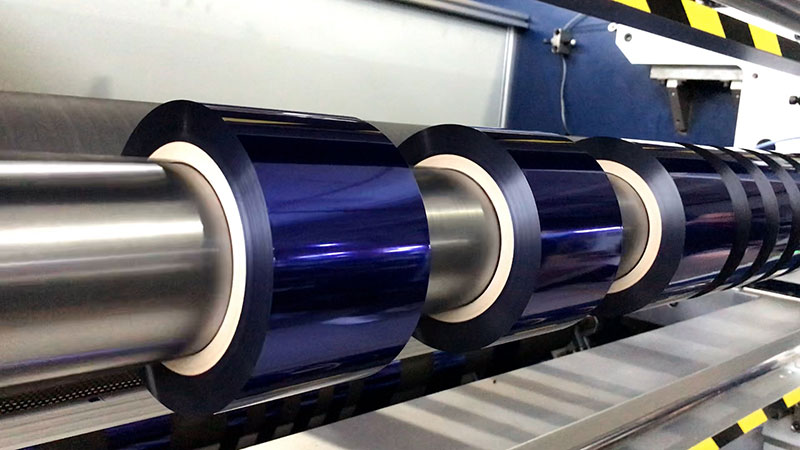

一、 问题定义:分切瑕疵的类型与影响

分切瑕疵主要指烫金箔在分卷过程中出现的各类质量问题,直接导致烫金工序无法使用或产生次品。

• 1.1 常见分切瑕疵类型:

◦ 毛边/锯齿边:切刀不锋利或精度不足导致箔带边缘不光滑,烫金时易产生飞金、拖尾。

◦ 端面不齐(菊花纹):收卷张力不均或设备振动导致箔卷端面凹凸不平,影响放卷平稳性,极易造成断箔。

◦ 纵向条纹(暗线):分切刀上有微小缺口或异物,在箔面留下划痕或压痕,烫金后该处图案缺失或异常。

◦ 切穿/拉丝:切刀压力过大或基膜韧性差,导致箔带被完全切断或部分牵连拉丝。

◦ 松紧边:分切时两边张力不一致,导致箔卷一边紧一边松,放卷时跑偏、起皱。

• 1.2 直接后果:

◦ 损耗率飙升:瑕疵部分必须剔除,直接增加原材料成本。

◦ 生产效率下降:频繁停机处理断箔、跑偏等问题,降低设备利用率。

◦ 品质风险:细微瑕疵可能流入后道工序,导致批量性烫金不良品。

二、 核心理念:从“事后补救”到“事前预防”的可靠性设计

可靠性设计 的核心在于:在产品或工艺开发的前期,就通过系统化的设计和控制,消除潜在的故障模式,确保其在生命周期内能够稳定、可靠地运行。

应用于烫金箔分切,意味着我们不能仅仅在分切完成后去检验和剔除不良品,而是要打造一个“不容易产生分切瑕疵”的稳定系统。

三、 基于可靠性设计的四维控制方案

本方案从四个相互关联的维度构建控制体系,确保分切过程的固有可靠性。

维度一:设备与工具的可靠性设计

这是实现高质量分切的物理基础。

1. 高精度分切机选型与维护:

◦ 设计选择:优先选用具有高刚性机架、精密伺服驱动、张力闭环控制系统(建议采用±0.5%以内)的分切机,从源头上减少振动和张力波动。

◦ 预防性维护制度:建立严格的定期保养计划,包括轴承润滑、传动部件检查、纠偏系统校准等,确保设备始终处于最佳状态。

2. 切刀系统的可靠性管理:

◦ 刀具材质与涂层:根据烫金箔特性(如 PET 基膜、涂层硬度)选择专用合金钢或陶瓷刀片,并采用耐磨涂层(如DLC)以延长寿命。

◦ 刃口角度与研磨:标准化切刀刃口角度(如30°),并委托专业厂商进行高精度研磨,确保刃口锋利、无微观缺口。

◦ 装夹精度控制:使用扭矩扳手标准化安装刀片,确保刀片间隙和重叠量精确可调且稳定。

维度二:材料处理的可靠性设计

烫金箔本身的状态是影响分切质量的内在变量。

1. 来料检验与存储标准化:

◦ 建立准入标准:对供应商的母卷端面整齐度、卷芯圆度、膜面张力均匀性提出明确要求。

◦ 标准化存储:控制仓库的温湿度(如23±2°C,55%±5%RH),防止箔材受潮或物理变形。

2. 上机前预处理:

◦ 环境平衡:生产前将烫金箔母卷在车间内静置足够时间,使其与生产环境温度、湿度平衡,减少内部应力。

◦ 表面清洁:使用无尘布和离子风枪轻轻清洁母卷表面,去除可能损伤刀片的微小颗粒。

维度三:工艺参数的可靠性设计

通过科学实验确定最优工艺窗口,并实现精确控制。

1. 参数DOE优化:

◦ 实验设计:针对不同材质、不同宽度的烫金箔,通过实验设计方法,系统性地研究分切速度、放卷/收卷张力、刀片压力、锥度控制等关键参数的交互影响。

◦ 建立参数库:确定最优参数组合后,将其标准化并录入数据库,形成不同产品的“分切配方”。

2. 过程监控与闭环反馈:

◦ 在线监测:加装CCD视觉检测系统,实时监测分切边缘质量和端面整齐度,发现异常立即报警。

◦ 张力实时调控:利用高精度传感器实时反馈张力数据,系统自动微调,确保张力恒定。

维度四:人员与管理的可靠性设计

确保上述措施被正确、持续地执行。

1. 标准化作业程序:

◦ 制定SOP:编制详尽的分切作业指导书,涵盖从领料、装刀、参数设置、首件检验到过程巡检的全流程,做到“有章可循”。

2. 全员培训与资质认证:

◦ 系统培训:不仅培训操作技能,更要让操作员和理解分切原理、瑕疵成因及可靠性理念。

◦ 持证上岗:对操作员进行考核认证,确保其具备执行SOP和处理基本异常的能力。

3. 持续改进机制:

◦ 建立损耗数据库:详细记录每卷料的分切损耗率、瑕疵类型及原因。

◦ 定期复盘:定期召开质量分析会,利用数据驱动决策,不断优化工艺参数和管理流程。

四、 方案实施与预期效益

1. 实施路径:

◦ 第一阶段(诊断与规划):评估现有设备、工艺和管理水平,识别薄弱环节。

◦ 第二阶段(基础建设):建立设备维护制度、SOP框架和参数数据库。

◦ 第三阶段(试点与优化):选择典型产品线进行试点,验证方案效果并持续优化。

◦ 第四阶段(全面推广与固化):在全公司推广,并将成功经验固化为企业标准。

2. 预期效益:

◦ 直接经济效益:烫金箔损耗率预计可降低 30% - 50%。

◦ 效率提升:因分切问题导致的停机时间减少,设备综合效率提升。

◦ 品质提升:烫金工序的直通率显著提高,客户投诉率下降。

◦ 管理升级:形成数据化、标准化的精细化管理模式,提升团队专业能力。

结论

告别分切瑕疵,绝非依靠单一环节的改进所能实现。本方案提出的基于可靠性设计的烫金箔损耗控制体系,通过构建一个涵盖设备、材料、工艺、管理的“四位一体”的预防性生态系统,将质量控制的关口前移,从事后检验转向事前预防和事中控制。这不仅能够有效降低损耗、节约成本,更能显著提升生产过程的稳定性和产品的市场竞争力,为企业的可持续发展奠定坚实的基础。