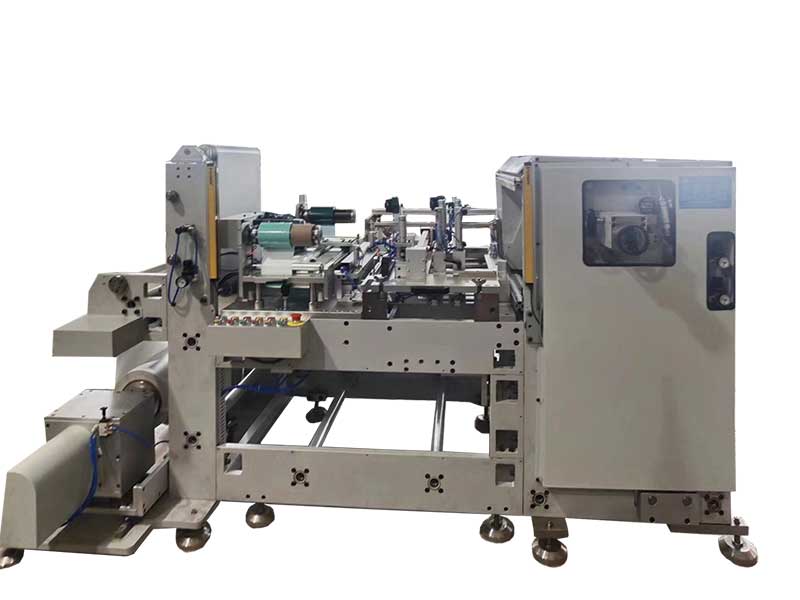

在修正带生产行业中,设备可靠性直接影响着产品质量、生产效率和企业利润。一台高质量的修正带分切机不仅能大幅降低停机时间和维护成本,还能确保分切精度和一致性,提升产品竞争力。如何从众多设备中挑选出真正耐用的分切机?以下是评估设备可靠性的五个硬指标。

一、结构设计与材质选择

坚固的结构设计和优质材料是设备耐用性的基础。评估时应重点关注:

• 机架结构:考察机身是否采用高强度整体铸造或加厚钢板焊接,能否有效抵抗长期运行产生的振动和应力。一体成型的机身比分体式结构更具稳定性。

• 关键部件材质:检查刀轴、导轨、传动齿轮等核心部件是否使用优质合金钢、不锈钢或特殊表面处理材料。例如,采用硬质合金涂层的刀片寿命比普通钢刀延长3-5倍。

• 防护设计:良好的密封和防护能有效防止灰尘、碎屑进入精密部件,延长设备寿命。

二、动力系统与传动装置

动力系统是设备的“心脏”,其可靠性直接影响设备性能:

• 电机品质:优选知名品牌电机,关注其防护等级(IP等级)和绝缘等级,高温环境下电机应具备良好的散热性能。

• 传动系统:检查是否采用精密齿轮传动或同步带传动,这些方式比普通皮带传动更精确、耐用。伺服电机驱动比传统电机控制精度更高,磨损更小。

• 轴承配置:关键位置应使用高质量轴承,如日本NSK、瑞典SKF等品牌,其使用寿命和稳定性显著优于普通轴承。

三、控制系统与智能化程度

现代分切机的控制系统直接影响其稳定性和维护需求:

• 控制核心:PLC(可编程逻辑控制器)品牌和型号是重要参考指标,西门子、三菱等知名品牌的PLC可靠性更高,抗干扰能力更强。

• 人机界面:触摸屏操作界面应反应灵敏、逻辑清晰,能实时显示设备运行状态和故障报警,便于快速诊断问题。

• 自动化功能:自动纠偏、张力控制、故障自诊断等智能功能不仅能提高生产效率,还能减少人为操作错误导致的设备损耗。

四、维护便捷性与备件供应

易于维护的设备往往具有更长的使用寿命:

• 模块化设计:关键功能模块是否易于拆卸更换?模块化设计能大幅缩短维修时间,减少停产损失。

• 润滑系统:考察是否配备集中自动润滑系统,这种系统能确保各润滑点得到均匀适量的润滑,比手动润滑更可靠。

• 备件供应:供应商是否提供完整的备件清单和快速供应渠道?通用性强的标准件比特殊定制件更容易获取,降低未来维护难度和成本。

五、制造商信誉与实测数据

设备制造商的实力和用户反馈是最直观的可靠性证明:

• 行业经验:选择在分切设备领域有长期积累的制造商,他们对行业特殊需求理解更深,设备设计更合理。

• 实测运行数据:要求供应商提供同型号设备的实际运行数据,包括无故障运行时间、维护间隔、关键部件更换周期等。理想的分切机应能保持每天20小时以上、全年300天以上的稳定运行。

• 客户案例:考察设备在相似生产环境中的应用情况,特别是高负荷连续运行场景下的表现。

结语

投资一台耐用的修正带分切机,实质上是为企业构建稳定的生产基础。在评估设备时,不应仅关注初始采购成本,而应综合考虑设备全生命周期的总成本。通过系统考察上述五个硬指标,结合自身生产规模和产品特点,企业能够选择到真正可靠、耐用的分切设备,为长期稳定生产提供坚实保障。

最终,建议在决策前安排设备试运行,在实际生产条件下验证设备性能,并与供应商明确售后服务条款,确保设备在整个使用周期内都能保持高效可靠运行。