在现代化工业生产中,薄膜分切机作为一种关键设备,广泛应用于包装、电子、医疗、新能源等多个领域。看似简单的“分切”动作背后,不同行业却对分切机提出了截然不同的核心需求。其中最突出的分野,莫过于“高速”与“精密”之间的权衡与侧重。这种差异不仅反映了各行业的生产特点,更映射出不同终端产品的价值取向。

速度至上:包装与印刷行业的“竞速赛道”

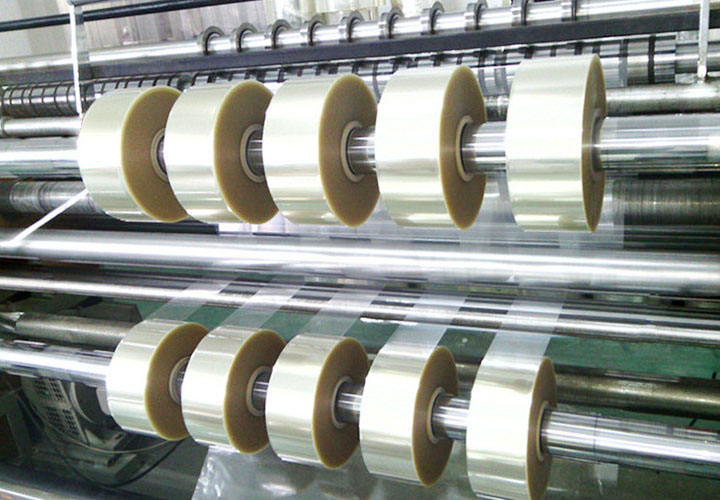

对于包装和印刷行业而言,薄膜分切机的核心需求无疑是高速高效。

在软包装领域,如食品袋、日化用品包装膜的生产线上,原材料薄膜宽度通常达到2-4米,需要分切成数十甚至上百条窄幅卷材。这类产品的特点是需求量大、附加值相对较低、订单交货期紧迫。因此,包装行业分切机的设计重点在于:

• 极限速度:现代高速分切机运行速度可达1500米/分钟以上,堪比高铁速度

• 快速换单:通过智能化系统,实现不同规格产品的快速切换

• 连续生产:配备自动接膜、张力控制等系统,最大限度减少停机时间

• 耐用稳定:能够承受长时间高强度连续运转

在这些生产线上,即使是1%的速度提升,也可能意味着每年数百万元的成本节约和产能提升。因此,包装行业的分切机更像是工业领域的“短跑运动员”,追求在单位时间内创造最大产出。

精密为王:电子与光学行业的“微雕艺术”

相比之下,在电子、光学薄膜等高端制造领域,薄膜分切机的核心诉求则转向了极致精密。

以智能手机中的偏光片、柔性电路板基材、光学膜为例,这些薄膜往往具有多层复合结构,厚度可能仅有微米级别,且对边缘质量、洁净度、张力均匀性有着苛刻要求。电子行业分切机的特点包括:

• 纳米级精度:分切精度要求达到±5微米甚至更高,相当于人类头发直径的十分之一

• 超低损伤:采用空气悬浮刀、激光分切等非接触技术,避免边缘微裂纹

• 洁净环境:全密闭设计,配置离子风清洁,防止微粒污染

• 智能监控:集成在线缺陷检测、厚度测量等系统,实现100%质量监控

在这些应用中,分切质量直接关系到最终产品的性能和良率。一片价值数千元的手机屏幕膜,可能因为分切过程中的微小瑕疵而完全报废。因此,这类分切机更像是“微雕艺术家”,追求的是完美而非速度。

跨界平衡:新能源与医疗行业的双重挑战

在新能源和医疗等新兴领域,薄膜分切机则面临着速度与精密的双重挑战。

新能源领域,特别是锂离子电池隔膜的生产,既需要满足大规模生产的速度要求,又必须保证极高的分切质量。隔膜上的任何毛刺或缺陷都可能导致电池短路,引发安全隐患。因此,新能源分切机通常采用:

• 适中高速:运行速度在200-500米/分钟之间,兼顾效率与可控性

• 特殊刀片设计:针对不同隔膜材质(PE、PP、陶瓷涂层)优化切割方案

• 张力精密控制:防止薄膜拉伸变形,影响孔隙率一致性

• 在线检测系统:实时监控分切质量,自动剔除不良品

医疗行业,如医用胶带、透析膜、生物传感器基材的分切,则更加注重洁净度、材料兼容性和过程可追溯性。医疗级分切机通常需要符合GMP标准,具备完整的生产数据记录功能,并在生物相容性材料处理方面有特殊设计。

技术融合:未来薄膜分切机的发展趋势

随着工业4.0和智能制造的推进,高速与精密之间的传统界限正在逐渐模糊。未来薄膜分切机的发展呈现出三大趋势:

1. 智能化自适应:通过机器视觉、人工智能算法,使分切机能够根据不同材料特性自动调整参数,在速度与精度之间找到最优平衡点

2. 模块化设计:用户可以根据生产需求,灵活选择速度模块、精度模块或洁净模块,实现一机多用

3. 绿色节能:无论是高速还是精密分切,都更加注重能耗降低和材料利用率提升,减少生产过程中的浪费

结语:需求决定设计,价值定义标准

薄膜分切机在不同行业的应用差异,本质上反映了各行业不同的价值取向和生产哲学。包装行业追求的是“经济规模”,电子行业追求的是“完美品质”,而新能源和医疗行业则在两者之间寻找“安全平衡”。

这种差异化需求不仅驱动着分切机技术的不断创新,也折射出中国制造业从“高速增长”向“高质量发展”转型的深层逻辑。当“中国速度”遇上“中国精度”,薄膜分切机这一看似专业的细分领域,实际上成为了观察中国制造转型升级的绝佳窗口。

在未来,随着材料科学的进步和终端产品的创新,薄膜分切技术必将继续演化,而“高速”与“精密”的对话,也将持续推动这一古老加工工艺焕发新的生命力。