在现代包装与装饰工业中,电化铝作为一种高价值的烫印材料,其分切精度直接决定了最终产品的质量与美观度。然而,电化铝的薄料特性——通常厚度仅为12-25微米,且表面覆盖着精细的金属或颜料涂层——使其分切过程面临多重挑战:边缘易产生毛刺、涂层剥离、张力控制困难等。传统分切设备往往难以应对这些精细要求,导致材料浪费率居高不下,有时甚至超过15%。

电化铝分切的传统困境

电化铝的分切难题主要体现在三个方面:首先,其极薄的基材与脆弱的涂层要求分切过程几乎无震动、无偏差;其次,材料的特殊复合结构容易在分切时产生静电,吸附灰尘或导致层间粘连;再者,不同批次电化铝的张力特性差异显著,传统设备难以实时适应调整。这些问题不仅影响生产效率,更直接削弱了终端产品如高档烟酒包装、礼品盒等的视觉质感与品牌价值。

电化铝专用分切机的突破性创新

面对这些行业痛点,新一代电化铝专用分切机通过多项技术创新实现了卓越表现:

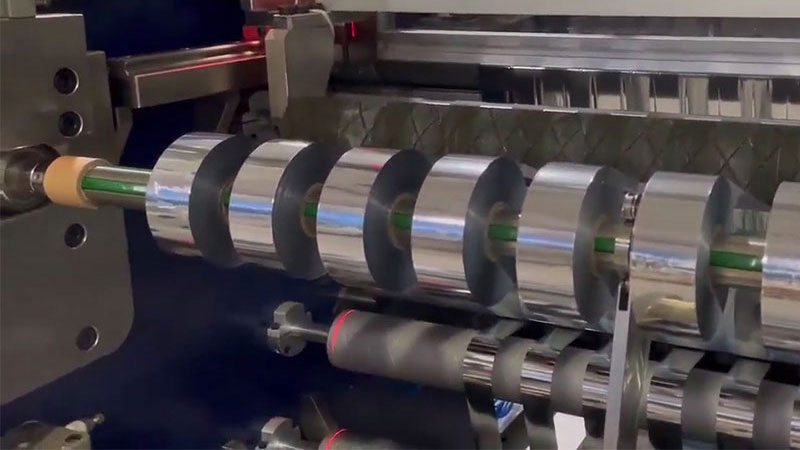

高精度张力控制系统:采用全闭环张力控制技术,通过多段张力区独立调控,实现从放卷到收卷的毫牛级精准控制。系统能实时监测材料特性变化,自动补偿调整,确保超薄材料在分切全程保持恒定张力,从根本上避免了起皱、拉伸变形等问题。

纳米级分切刀具技术:研发特种合金超薄刀片,配合空气悬浮式刀座设计,使刀具在分切过程中几乎零震动运行。刀刃角度经流体动力学优化,实现“微米级切入”,将边缘毛刺控制在3微米以内,远低于行业标准的10微米。

静电消除与除尘一体化:在分切路径关键节点布置离子风静电消除器,配合微正压洁净空气帘,使材料表面静电电压降至50V以下,同时杜绝环境尘埃附着。这一创新使电化铝的洁净度达到光学膜级别标准。

智能视觉监测系统:集成高分辨率线阵CCD相机,以每秒5000帧的速度实时扫描分切边缘,配合AI算法即时识别并预警任何异常。系统能自动记录每卷材料的质量数据,形成可追溯的数字“质量指纹”。

卓越性能带来的产业变革

某高端包装企业的实际应用数据显示:在切换使用电化铝专用分切机后,材料浪费率从14.7%骤降至2.3%,分切速度提升40%的同时,产品不良率下降了90%。更重要的是,分切出的电化铝边缘平整如镜,在烫印过程中表现出极佳的转移完整性与边缘清晰度。

这些技术进步正推动整个产业链的升级。烫印企业现在能够承接更精细的设计图案,设计师也不再受限于分切精度而大胆采用更复杂的烫印方案。在奢侈品包装领域,这种提升尤为明显——极细的烫金线条、微缩文字等过去难以实现的效果,如今已成为品牌差异化的新突破口。

未来展望:智能化与可持续性的融合

前沿的电化铝分切机已开始融合工业物联网技术,能够预测刀具磨损周期、自动优化分切参数,并与上游涂布机、下游烫印机实现数据互通。此外,通过减少材料浪费、降低能耗,这些设备在提升经济效益的同时,也践行着绿色制造的理念——每减少1%的材料浪费,相当于为地球节约数吨级的原材料与能源消耗。

随着个性化包装与可持续设计成为全球趋势,电化铝分切机的卓越表现不仅解决了一个技术难题,更打开了一扇通往更精密、更环保、更具创意可能的制造未来之门。在这场薄料分切的精密革命中,技术创新再次证明:那些最棘手的工业难题,往往孕育着推动整个行业跨越式发展的关键突破。