在智能手机屏幕的洁净保护膜上,在锂电池内部均匀的隔膜中,在高级包装材料的光滑表面,一层看似普通的PET薄膜背后,隐藏着一个制造业的核心挑战:如何在高速运行中实现微米级的精确分切?PET薄膜分切机,这个听起来专业的工业设备,正是现代精密制造业不可或缺的关键环节,它将宽幅薄膜分切成各种特定宽度的窄卷,其技术水平直接决定着终端产品的质量和生产效率。

刀尖上的艺术:张力控制的微妙平衡

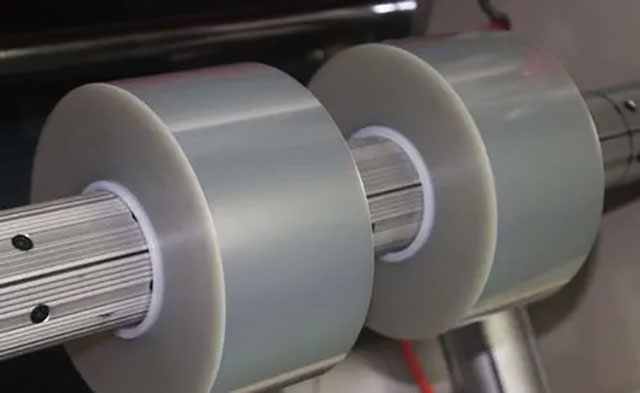

走进现代化的薄膜分切车间,机器高速运转,薄膜如流水般滑过辊筒,却被精准地分割成统一宽度的窄卷。这一过程的灵魂在于张力控制系统——一种在高速运动中维持薄膜平稳的技术舞蹈。

先进的PET薄膜分切机采用全闭环张力控制技术,通过张力传感器实时监测薄膜张力变化,再通过PLC控制系统精确调节放卷、牵引和收卷的力矩,使薄膜在整个分切过程中始终保持预设的理想张力状态。这种控制能够精确到0.1牛顿级别,相当于在薄膜上施加一个鸡蛋重量的力,却要均匀分布在整个幅宽上。

微妙之处在于不同阶段的张力差异:放卷张力需略大于收卷张力,以消除薄膜在之前工序中产生的内应力;而分切区域的局部张力则需要特殊控制,防止因张力不均导致的切割偏差。这种“张力梯度”管理,如同在拉紧的琴弦上找到每个音符的准确位置,是确保分切质量的首要技术支柱。

切割的革命:从机械刀到纳米级边缘

分切机的“刀刃”技术经历了从机械剪切到现代精密切割的演变。传统机械刀片通过物理压力切割薄膜,易产生毛边和粉尘,影响薄膜质量和使用寿命。而当今主流的高精度分切机则采用气浮式切割技术,刀片在非接触状态下通过高压气流“悬浮”定位,减少振动和摩擦,实现真正的清洁切割。

最新的发展则是激光分切技术的应用。通过高能量激光束瞬间汽化薄膜材料,形成完美平滑的切割边缘,无任何机械应力影响。尤其对于功能性PET薄膜(如导电膜、光学膜),激光切割避免了边缘微观裂纹,保障了薄膜的功能完整性。德国某领先设备制造商的最新激光分切系统,切割精度可达±1微米,相当于人类头发直径的六十分之一。

智能化的眼睛:视觉引导与实时纠偏

在600米/分钟的高速分切过程中,如何保证每一毫米的切割都精确沿预定路径进行?现代分切机的回答是:机器视觉与实时纠偏系统的完美结合。

高分辨率线阵相机以每秒数千帧的速度扫描薄膜边缘,检测任何微小的位置偏移。这些数据被实时传输至控制系统,通过数学模型预测薄膜运动轨迹,提前调整导辊或切割头位置,形成前馈-反馈复合控制回路。这种“预见性纠偏”技术,将分切精度从传统的±0.1毫米提升至±0.02毫米以内。

更先进的分切机引入了人工智能图像处理算法,能够识别薄膜表面的微观缺陷(如气泡、杂质、厚度不均),并自动标记缺陷位置,在分切过程中将这些区域引导至后续处理工序或直接剔除。这种智能分选能力,大幅提高了优质品率,降低了材料损耗。

系统集成:数字化工厂的神经末梢

现代PET薄膜分切机不再是孤立的加工单元,而是数字化工厂的重要数据节点。通过工业物联网技术,分切机实时上传生产数据至制造执行系统(MES):每一卷薄膜的宽度、厚度、长度、张力参数、切割质量数据都被完整记录,形成可追溯的数字孪生。

基于这些数据,企业能够实现更精细的生产管理:优化排产计划,减少换型时间;预测刀具磨损,实施预防性维护;分析质量趋势,持续改进工艺参数。某亚洲领先的薄膜生产企业引入智能分切系统后,换型时间缩短了40%,材料利用率提高了3.2%,年增效益超过千万元。

未来已来:自适应分切与可持续制造

PET薄膜分切技术正朝着更加智能化和可持续化的方向发展。自适应分切系统能够根据薄膜材料的实时特性(弹性模量、摩擦系数、热膨胀系数)自动调整工艺参数,实现“一种设置,多种材料”的柔性生产。同时,新材料(如生物基PET、可降解薄膜)的出现,也对分切技术提出了新的要求,推动了低温切割、无污染加工等绿色技术的发展。

从张力控制到切割技术,从智能感知到系统集成,PET薄膜分切机的核心技术构成了现代精密制造业的微观基础。这些技术的每一次进步,都在推动着电子产品更轻薄、新能源电池更安全、包装材料更环保。在这个精度决定质量、效率决定竞争力的时代,PET薄膜分切机持续演进的核心技术,正悄然塑造着我们日常生活中无处不在的膜材料世界,将“精准”二字刻入现代工业生产的基因深处。

对PET薄膜分切机全流程的深度优化,早已超越了单纯的技术改进,成为了一场关乎材料极限、机械智能与工艺美学的综合探索。

这些来自航空航天、柔性屏幕、锂电隔膜等高精尖产业的“高要求订单”,正将Pet薄膜分切这一传统工序,推向现代精密制造的极限。

新一代智能PET薄膜分切机的出现,正以其革命性的技术集成与流程优化,成为打通生产链路、加速市场响应的核心引擎,驱动着整个行业向高效、柔性的新阶段迈进。