在现代制造业中,胶带作为基础材料广泛应用于电子、包装、医疗和汽车等各个领域。单面胶分切机作为胶带后道加工的关键设备,其性能直接关系到产品质量和生产效率。本文将从核心技术角度深入解析单面胶分切机如何实现高效精准分切。

一、精密张力控制系统:稳定分切的基石

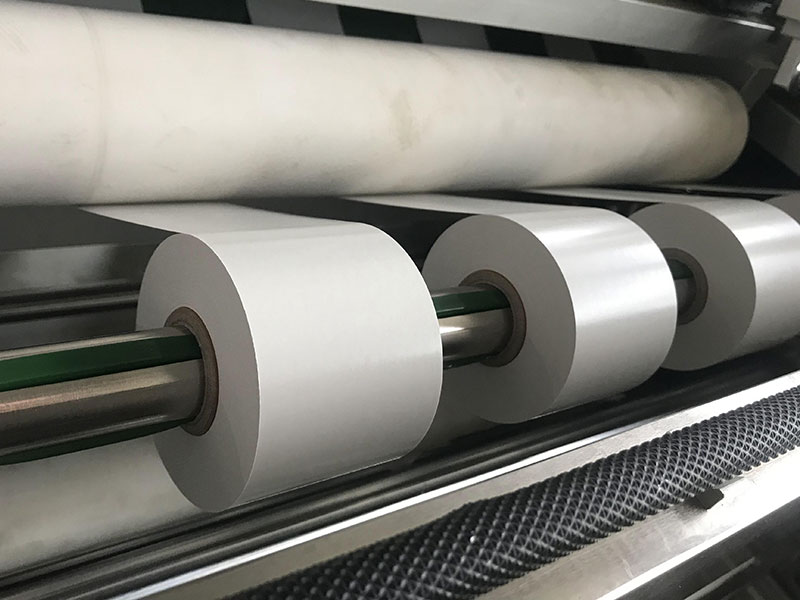

单面胶分切机的核心挑战在于处理柔软、易拉伸的材料。精密张力控制系统通过以下技术创新实现稳定控制:

闭环反馈调节机制:采用高精度张力传感器实时监测材料张力变化,通过PLC或专用控制器对收放卷电机进行实时调整,确保张力波动控制在±0.5%以内。

分段张力控制技术:针对分切过程中的不同阶段(放卷、牵引、收卷)设置差异化张力参数,特别是收卷环节采用锥度张力控制,避免因卷径增大导致的“菊花纹”现象。

惯性补偿算法:针对设备启停和加减速过程中的惯性影响,采用先进的预测算法提前调整电机扭矩,维持张力恒定。

二、高精度分切系统:微米级精度的实现

双伺服刀架系统:现代高端分切机采用独立伺服控制的上下刀轴,通过精密齿轮或同步带传动,确保切刀同步精度达到±0.02mm。圆刀和底刀的间隙可通过微调机构精确控制至0.001mm级别。

动态纠偏装置:采用CCD或超声波边缘检测传感器,配合高响应直线电机驱动纠偏机构,实现材料运行过程中的实时位置校正,确保分切直线度误差不超过0.1mm。

自适应刀具管理系统:集成刀具磨损检测和寿命预测功能,根据材料特性、分切宽度和速度自动调整切削参数,延长刀具使用寿命并保持分切质量一致性。

三、智能化控制系统:高效生产的“大脑”

多轴同步运动控制:采用高端运动控制卡或高性能PLC,实现放卷、牵引、分切、收卷等多轴精确同步,减少材料拉伸和变形。

智能工艺配方系统:存储数百种不同材质、规格胶带的分切参数配方,实现“一键换产”,大幅减少设备调试时间。

视觉质量检测集成:在分切线上集成机器视觉系统,实时检测分切边缘质量、胶面污染和异物,自动标记缺陷位置,实现产品质量的100%在线监控。

四、高效收卷技术:完美成卷的关键

多工位自动换卷系统:采用双收卷轴或更多工位设计,实现不停机自动换卷,显著提高设备利用率。

压力梯度控制技术:收卷过程中,随着卷径增大,系统自动调整压辊压力曲线,确保卷材内外层松紧一致,避免“星形”变形或塌边现象。

智能卷径计算与适配:通过编码器实时计算卷径变化,自动调整收卷线速度与张力参数匹配,确保卷材整齐、无褶皱。

五、材料适应性技术:应对多样化挑战

多材料兼容设计:通过模块化设计,同一设备可快速更换不同材质(纸基、布基、薄膜基)和厚度(0.02mm-0.5mm)胶带的分切模块。

静电消除系统:针对绝缘材料分切产生的静电问题,集成离子风棒和静电刷等多重消除装置,避免静电吸附和灰尘污染。

温湿度适应性控制:在设备关键部位设置温湿度传感器,根据环境变化自动调整工艺参数,减少环境因素对分切质量的影响。

结语

单面胶分切机的高效精准分切之道,本质上是机械精密加工技术、自动控制理论、材料科学和人工智能算法的高度融合。随着工业4.0的推进,未来的分切机将更加智能化、柔性化和网络化,通过数字孪生技术实现虚拟调试和预测性维护,通过物联网实现远程监控和智能优化。

在激烈的市场竞争中,掌握这些核心技术的设备制造商不仅能为客户提供高性价比的分切解决方案,更能推动整个胶带应用行业向更高质量、更高效率的方向发展。单面胶分切机的技术创新之路,正是中国制造向“中国智造”转型的微观缩影。