烫金工艺,作为印刷包装行业中的“点睛之笔”,长久以来以其独特的金属光泽与奢华质感,成为高档包装、书刊装帧和标签设计的重要工艺。而在这一华丽呈现的背后,烫金箔的品质与精确分切是决定最终效果的关键环节。随着工业4.0的深入发展,现代烫金箔分切机已从传统机械式设备,演进为高度集成化、智能化的精密系统。其核心竞争力的跃升,正源于智能控制技术的全面赋能。

一、精度革命:从“微米级”到“纳米级”的智能感知与补偿

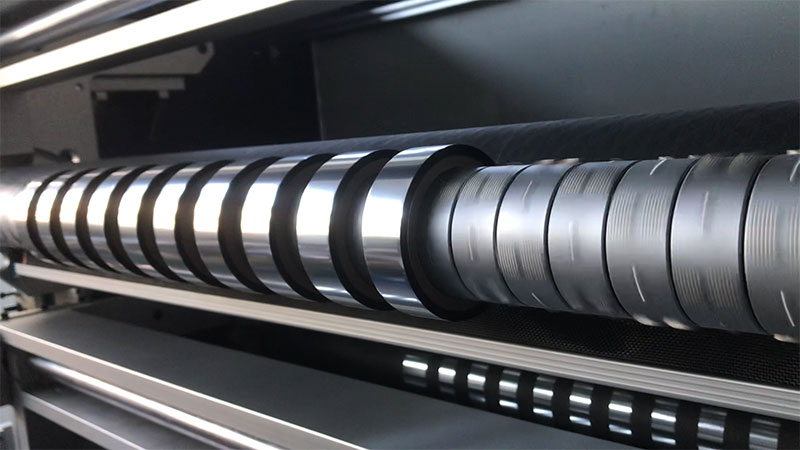

传统分切机的精度受限于机械磨损、温度漂移和人为操作误差。现代智能分切机的核心突破,在于构建了 “多维感知-实时分析-动态补偿”的闭环控制体系。

• 高精度视觉导引与检测系统:通过工业级线阵相机与高速图像处理器,实时扫描箔材表面的纹理、涂层均匀度及潜在缺陷(如气泡、划痕)。AI算法能自动识别并标记问题区域,在分切路径规划中主动规避,或将其分类至次级品区,实现原料的精细化分级管理。

• 自适应张力控制模型:烫金箔基材(常为PET薄膜)极薄且柔软,张力波动极易导致拉伸变形、起皱或断裂。智能控制系统通过分布式张力传感器网络,实时采集放卷、牵引、收卷各环节的张力数据,结合箔卷直径、速度、材料特性等参数,运用模糊PID或模型预测控制(MPC)算法,实现张力的毫秒级微调,将波动范围控制在±0.5%以内,确保分切过程中的绝对平整。

• 热膨胀与振动主动抑制:高速分切产生的摩擦热与机械振动是影响精度的长期顽疾。智能系统集成温度传感器与振动监测模块,通过算法预测热变形趋势与振动频谱,提前调整刀轴冷却系统或驱动补偿参数,实现“预防性控制”,保障长期运行中切宽公差稳定在±0.1mm以内,甚至达到纳米级稳定性。

二、效率跃升:自主学习与优化排产

智能控制将分切机从单一执行设备,转变为具备 “分析-决策-优化”能力的生产节点。

• 工艺参数自学习与优化:针对不同材质(如镭射箔、颜料箔、全息箔)、不同厚度与涂层的金箔,系统可调用历史工艺数据库,或通过少量试切,快速自学习最优的刀压、速度、角度参数。机器学习算法能不断根据成品质量反馈微调参数,使换料后的调机时间缩短70%以上。

• 智能排产与无缝换单:对接工厂MES(制造执行系统)后,分切机可自动接收订单任务,根据订单宽度、长度、交期,智能计算最省料、最高效的裁切方案(如最优套切路径)。同时,自动导引车(AGV)与机械臂在系统调度下,实现原料卷与成品卷的自动上下料,配合快速换刀系统,实现不同订单间的“无缝切换”,将设备综合效率(OEE)提升至90%以上。

三、可持续性赋能: predictive maintenance与资源极致利用

智能控制技术极大地推动了烫金分切环节的绿色制造与可持续发展。

• 预测性维护:通过对主轴振动、刀具磨损、电机电流等数据的持续监控与分析,系统可提前数日甚至数周预测关键部件的故障风险,并自动生成维护工单与备件采购建议,避免非计划停机。据统计,这可将意外停机时间减少50%,延长设备寿命30%。

• 原料与能耗的精细化管理:AI套料算法最大化利用箔材幅宽,将边角料浪费降至最低。同时,智能能源管理系统根据生产负荷动态调节电机、液压、照明等系统的功耗,使单位产值的能耗下降20%-30%。

四、人机协同:从“熟练工”到“战略指挥官”的角色升华

智能控制界面(如AR远程指导、三维虚拟仿真)将复杂的机械调试、故障诊断过程可视化、简捷化。操作人员从重复、繁重的体力劳动与经验依赖中解放出来,转型为监控生产全貌、优化工艺逻辑、管理数字流程的“战略指挥官”,实现人力资源价值的跃升。

结语

烫金箔分切机的智能化演进,是传统制造业向高端化、智能化、绿色化转型的生动缩影。其核心优势已远非单点技术的突破,而是基于智能控制构建的一个自感知、自决策、自执行、自优化的完整生态系统。它确保了烫金工艺那一抹璀璨金光的背后,是极致的精度、卓越的效率、深度的可持续性与高度的人性化。未来,随着数字孪生、边缘计算等技术的进一步融合,烫金箔分切机将继续深化其智能内核,为印刷包装行业创造更灵动、更精准、更负责任的奢华质感。