1.本发明涉及新能源电池技术领域,具体为一种新能源电池生产工艺。

背景技术:

2.新能源电动汽车作为能源产业的中的重点发展对象,相对于燃油汽车而言,不会排放一氧化碳、氧化氮等有毒有害气体,因此,在可持续发展的大环境下具有巨大的节能环保优势。随着新能源汽车的普及对汽车锂电池的生产需求也逐渐提高,汽车锂电池的生产制造的过程中主要通过电极浆料制备、极片冲切、注液和密封等工序制备而成。

3.目前新能源电池内部设有电极,在进行锂电池正极材料的生产过程中,电极材料的涂覆厚度不均,无法保证电极片的性能稳定,且锂电池的密封效果较差,容易发生漏电的情况,为此我们提出一种新能源电池生产工艺来解决此问题。

技术实现要素:

4.本发明的目的在于提供一种新能源电池生产工艺,具备提升电池产品质量的优点,解决了目前电极材料的涂覆厚度不均,无法保证电极片的性能稳定,且锂电池的密封效果较差,容易发生漏电的问题。

5.为实现上述目的,本发明提供如下技术方案:一种新能源电池的生产工艺,所述新能源电池由以下结构组成:正极片、负极片、电解液、隔膜、电池外壳、电池密封盖、密封膜,所述正极片由铝箔和涂覆在铝箔表面的正极材料构成,所述电池负极由铜片和包覆在铜片表面的负极材料构成,所述电解液包括碳酸酯类混合溶剂、铵盐或锂盐溶质及添加剂,所述隔膜采用聚烯烃微孔膜制成。

6.一种新能源电池生产工艺,具体包括如下步骤:

7.s1、制备正极片,选取锰酸锂、磷酸铁锂和镍钴锰三元原料作为正极材料,将所取原料加入搅拌反应釜中,搅拌混合均匀后通入高纯氩气保护,预分解处理后对产品进行研磨得到正极活性物质,然后将正极活性物质均匀的涂覆在铝箔上得到正极片;

8.s2、制备负极片,将负极活性材料与cmc电池粘结剂搅拌混合均匀得到负极活性物质,搅拌时间为10~20min,然后将负极活性物质均匀的涂抹在铜片的表面,经充分干燥得到负极片;

9.s3、选取聚烯烃微孔膜,采用表面涂覆法将聚乙烯醇涂覆在聚烯烃微孔膜的表面,处理完成后采用分切机进行隔膜分切,备用;

10.s4、电池组装,将干燥的电极片,电池外壳、隔膜、电解液、密封膜等送入充满纯氩气手套箱中,准备组装电池,将正极片、电解液、隔膜、负极片依次加入电池外壳中,然后盖上电池密封盖;

11.s5、除去电池外壳表面附着的电解液,用密封膜包裹处理,接着使用电池封口机将电池加压密封,清除电池表面污染后包装存放。

12.优选的,所述步骤s1中,制备正极片的正极材料质量份数为:15~35份锰酸锂、35

~45份磷酸铁锂和30~40份镍钴锰三元。

13.优选的,所述步骤s1中,铝箔为涂覆导电涂层的铝箔,以转移式涂覆工艺制成。

14.优选的,所述步骤s1中,对应涂覆的正极活性物质厚度为4~5μm,压实密度为1.25~2.25g/cm。

15.优选的,所述步骤s2中,负极材料包括:天然石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等,负极活性材料与cmc电池粘结剂的质量比为9:1。

16.优选的,所述步骤s3中,聚烯烃微孔膜为聚乙烯微孔膜或聚丙烯微孔膜。

17.优选的,所述步骤s3中,隔膜分切机的运行速率为50~120m/min,且分切处理后隔膜的幅宽为200mm~800mm。

18.优选的,所述步骤s4中,电解液为1~2mol/l的lipf6/ec和dmc混合溶液。

19.优选的,所述步骤s4中,电解液添加时使电极片和隔膜完全润湿,采用自下往上装的方式,先把电极片放在电池外壳的中央,然后放入一层隔膜,加入电解液后将锂片放在中央,使锂片与电极片相对。

20.与现有技术相比,本发明的有益效果如下:

21.本发明提出的新能源电池生产工艺,具有提升电池产品质量的优点,可使得电极材料涂覆均匀,进而提高锂电池的生产质量,避免电池放电不均而引发电池寿命降低,解决了目前电极材料的涂覆厚度不均,无法保证电极片的性能稳定,且锂电池的密封效果较差,容易发生漏电的问题,进而能够延长电池的使用寿命,满足新能源电池使用需求。

附图说明

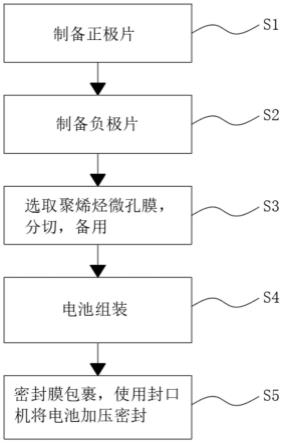

22.图1为本发明新能源电池生产工艺流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例一:

25.一种新能源电池生产工艺,具体包括如下步骤:

26.s1、制备正极片,选取锰酸锂、磷酸铁锂和镍钴锰三元原料作为正极材料,将所取原料加入搅拌反应釜中,搅拌混合均匀后通入高纯氩气保护,预分解处理后对产品进行研磨得到正极活性物质,然后将正极活性物质均匀的涂覆在铝箔上得到正极片,制备正极片的正极材料质量份数为:35份锰酸锂、35份磷酸铁锂和30份镍钴锰三元,铝箔为涂覆导电涂层的铝箔,以转移式涂覆工艺制成,导电涂层在锂电池中能有效提高极片附着力,减少粘结剂的使用量,同时对于电池的电性能也有显著提升,对应涂覆的正极活性物质厚度为4μm,压实密度为1.25g/cm,以提升正极片的使用效果;

27.s2、制备负极片,将负极活性材料与cmc电池粘结剂搅拌混合均匀得到负极活性物质,搅拌时间为10~20min,然后将负极活性物质均匀的涂抹在铜片的表面,经充分干燥得到负极片,负极材料包括:天然石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等,负极活

性材料与cmc电池粘结剂的质量比为9:1;

28.s3、选取聚烯烃微孔膜,采用表面涂覆法将聚乙烯醇涂覆在聚烯烃微孔膜的表面,处理完成后采用分切机进行隔膜分切,备用,聚烯烃微孔膜为聚乙烯微孔膜或聚丙烯微孔膜,具有物理、化学性能稳定的优点,因此常用作隔膜材料,隔膜分切机的运行速率为50~120m/min,且分切处理后隔膜的幅宽为200mm~800mm,便于将隔膜分切为设计尺寸,以满足电池的设计生产规格;

29.s4、电池组装,将干燥的电极片,电池外壳、隔膜、电解液、密封膜等送入充满纯氩气手套箱中,准备组装电池,将正极片、电解液、隔膜、负极片依次加入电池外壳中,然后盖上电池密封盖,电解液为1mol/l的lipf6/ec和dmc混合溶液,电解液添加时使电极片和隔膜完全润湿,采用自下往上装的方式,先把电极片放在电池外壳的中央,然后放入一层隔膜,加入电解液后将锂片放在中央,使锂片与电极片相对,从而能够提升新能源电池的工作性能;

30.s5、除去电池外壳表面附着的电解液,用密封膜包裹处理,密封膜采用para film封口膜,接着使用电池封口机将电池加压密封,清除电池表面污染后包装存放。

31.实施例二:

32.一种新能源电池生产工艺,其方法包括如下步骤:

33.s1、制备正极片,选取锰酸锂、磷酸铁锂和镍钴锰三元原料作为正极材料,将所取原料加入搅拌反应釜中,搅拌混合均匀后通入高纯氩气保护,预分解处理后对产品进行研磨得到正极活性物质,然后将正极活性物质均匀的涂覆在铝箔上得到正极片,制备正极片的正极材料质量份数为:25份锰酸锂、40份磷酸铁锂和35份镍钴锰三元,铝箔为涂覆导电涂层的铝箔,以转移式涂覆工艺制成,导电涂层在锂电池中能有效提高极片附着力,减少粘结剂的使用量,同时对于电池的电性能也有显著提升,对应涂覆的正极活性物质厚度为4.5μm,压实密度为1.75g/cm,以提升正极片的使用效果;

34.s2、制备负极片,将负极活性材料与cmc电池粘结剂搅拌混合均匀得到负极活性物质,搅拌时间为10~20min,然后将负极活性物质均匀的涂抹在铜片的表面,经充分干燥得到负极片,负极材料包括:天然石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等,负极活性材料与cmc电池粘结剂的质量比为9:1;

35.s3、选取聚烯烃微孔膜,采用表面涂覆法将聚乙烯醇涂覆在聚烯烃微孔膜的表面,处理完成后采用分切机进行隔膜分切,备用,聚烯烃微孔膜为聚乙烯微孔膜或聚丙烯微孔膜,具有物理、化学性能稳定的优点,因此常用作隔膜材料,隔膜分切机的运行速率为50~120m/min,且分切处理后隔膜的幅宽为200mm~800mm,便于将隔膜分切为设计尺寸,以满足电池的设计生产规格;

36.s4、电池组装,将干燥的电极片,电池外壳、隔膜、电解液、密封膜等送入充满纯氩气手套箱中,准备组装电池,将正极片、电解液、隔膜、负极片依次加入电池外壳中,然后盖上电池密封盖,电解液为1.5mol/l的lipf6/ec和dmc混合溶液,电解液添加时使电极片和隔膜完全润湿,采用自下往上装的方式,先把电极片放在电池外壳的中央,然后放入一层隔膜,加入电解液后将锂片放在中央,使锂片与电极片相对,从而能够提升新能源电池的工作性能;

37.s5、除去电池外壳表面附着的电解液,用密封膜包裹处理,密封膜采用para film

封口膜,接着使用电池封口机将电池加压密封,清除电池表面污染后包装存放。

38.实施例三:

39.一种新能源电池生产工艺,其方法包括如下步骤:

40.s1、制备正极片,选取锰酸锂、磷酸铁锂和镍钴锰三元原料作为正极材料,将所取原料加入搅拌反应釜中,搅拌混合均匀后通入高纯氩气保护,预分解处理后对产品进行研磨得到正极活性物质,然后将正极活性物质均匀的涂覆在铝箔上得到正极片,制备正极片的正极材料质量份数为:25份锰酸锂、35份磷酸铁锂和40份镍钴锰三元,铝箔为涂覆导电涂层的铝箔,以转移式涂覆工艺制成,导电涂层在锂电池中能有效提高极片附着力,减少粘结剂的使用量,同时对于电池的电性能也有显著提升,对应涂覆的正极活性物质厚度为5μm,压实密度为2.25g/cm,以提升正极片的使用效果;

41.s2、制备负极片,将负极活性材料与cmc电池粘结剂搅拌混合均匀得到负极活性物质,搅拌时间为10~20min,然后将负极活性物质均匀的涂抹在铜片的表面,经充分干燥得到负极片,负极材料包括:天然石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等,负极活性材料与cmc电池粘结剂的质量比为9:1;

42.s3、选取聚烯烃微孔膜,采用表面涂覆法将聚乙烯醇涂覆在聚烯烃微孔膜的表面,处理完成后采用分切机进行隔膜分切,备用,聚烯烃微孔膜为聚乙烯微孔膜或聚丙烯微孔膜,具有物理、化学性能稳定的优点,因此常用作隔膜材料,隔膜分切机的运行速率为50~120m/min,且分切处理后隔膜的幅宽为200mm~800mm,便于将隔膜分切为设计尺寸,以满足电池的设计生产规格;

43.s4、电池组装,将干燥的电极片,电池外壳、隔膜、电解液、密封膜等送入充满纯氩气手套箱中,准备组装电池,将正极片、电解液、隔膜、负极片依次加入电池外壳中,然后盖上电池密封盖,电解液为2mol/l的lipf6/ec和dmc混合溶液,电解液添加时使电极片和隔膜完全润湿,采用自下往上装的方式,先把电极片放在电池外壳的中央,然后放入一层隔膜,加入电解液后将锂片放在中央,使锂片与电极片相对,从而能够提升新能源电池的工作性能;

44.s5、除去电池外壳表面附着的电解液,用密封膜包裹处理,密封膜采用para film封口膜,接着使用电池封口机将电池加压密封,清除电池表面污染后包装存放。

45.综上,该新能源电池生产工艺,具有提升电池产品质量的优点,可使得电极材料涂覆均匀,进而提高锂电池的生产质量,避免电池放电不均而引发电池寿命降低,解决了目前电极材料的涂覆厚度不均,无法保证电极片的性能稳定,且锂电池的密封效果较差,容易发生漏电的问题,进而能够延长电池的使用寿命,满足新能源电池使用需求。

46.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种新能源电池的生产工艺,其特征在于:所述新能源电池由以下结构组成:正极片、负极片、电解液、隔膜、电池外壳、电池密封盖、密封膜,所述正极片由铝箔和涂覆在铝箔表面的正极材料构成,所述电池负极由铜片和包覆在铜片表面的负极材料构成,所述电解液包括碳酸酯类混合溶剂、铵盐或锂盐溶质及添加剂,所述隔膜采用聚烯烃微孔膜制成。2.一种新能源电池生产工艺,其特征在于:具体包括如下步骤:s1、制备正极片,选取锰酸锂、磷酸铁锂和镍钴锰三元原料作为正极材料,将所取原料加入搅拌反应釜中,搅拌混合均匀后通入高纯氩气保护,预分解处理后对产品进行研磨得到正极活性物质,然后将正极活性物质均匀的涂覆在铝箔上得到正极片;s2、制备负极片,将负极活性材料与cmc电池粘结剂搅拌混合均匀得到负极活性物质,搅拌时间为10~20min,然后将负极活性物质均匀的涂抹在铜片的表面,经充分干燥得到负极片;s3、选取聚烯烃微孔膜,采用表面涂覆法将聚乙烯醇涂覆在聚烯烃微孔膜的表面,处理完成后采用分切机进行隔膜分切,备用;s4、电池组装,将干燥的电极片,电池外壳、隔膜、电解液、密封膜等送入充满纯氩气手套箱中,准备组装电池,将正极片、电解液、隔膜、负极片依次加入电池外壳中,然后盖上电池密封盖;s5、除去电池外壳表面附着的电解液,用密封膜包裹处理,接着使用电池封口机将电池加压密封,清除电池表面污染后包装存放。3.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s1中,制备正极片的正极材料质量份数为:15~35份锰酸锂、35~45份磷酸铁锂和30~40份镍钴锰三元。4.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s1中,铝箔为涂覆导电涂层的铝箔,以转移式涂覆工艺制成。5.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s1中,对应涂覆的正极活性物质厚度为4~5μm,压实密度为1.25~2.25g/cm。6.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s2中,负极材料包括:天然石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等,负极活性材料与cmc电池粘结剂的质量比为9:1。7.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s3中,聚烯烃微孔膜为聚乙烯微孔膜或聚丙烯微孔膜。8.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s3中,隔膜分切机的运行速率为50~120m/min,且分切处理后隔膜的幅宽为200mm~800mm。9.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s4中,电解液为1~2mol/l的lipf6/ec和dmc混合溶液。10.根据权利要求2所述的一种新能源电池生产工艺,其特征在于:所述步骤s4中,电解液添加时使电极片和隔膜完全润湿,采用自下往上装的方式,先把电极片放在电池外壳的中央,然后放入一层隔膜,加入电解液后将锂片放在中央,使锂片与电极片相对。

技术总结

本发明涉及新能源电池技术领域,尤其为一种新能源电池生产工艺,所述新能源电池由以下结构组成:正极片、负极片、电解液、隔膜、电池外壳、电池密封盖、密封膜,所述正极片由铝箔和涂覆在铝箔表面的正极材料构成,所述电池负极由铜片和包覆在铜片表面的负极材料构成;本发明提出的新能源电池生产工艺,具有提升电池产品质量的优点,可使得电极材料涂覆均匀,进而提高锂电池的生产质量,避免电池放电不均而引发电池寿命降低,解决了目前电极材料的涂覆厚度不均,无法保证电极片的性能稳定,且锂电池的密封效果较差,容易发生漏电的问题,进而能够延长电池的使用寿命,满足新能源电池使用需求。求。求。

技术研发人员:殷绪伟 祝捷 刘世雄

受保护的技术使用者:江苏鸿颖源新能源科技有限公司

技术研发日:2022.03.03

技术公布日:2022/7/15