本发明涉及分切机,具体涉及一种薄膜分切装置及分切方法。

背景技术:

1、分切机是一种将宽幅纸张、云母带或薄膜分切成多条窄幅材料的机械设备,特别应用于电极极片的分切、光学涂布的分切以及超薄型薄膜的分切。相关技术中的分切机经过长时间高速运转后,一些重要关键部件运行精度将有所下降,此时对复合膜等厚度比较薄的高分子类产品进行分切时,存在切刀片因受力过大而断裂和划伤辊面,以及容易在薄膜上产生纵向条纹的缺陷。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种薄膜分切装置,该薄膜分切装置具有刀片作用在辊轴上的膜面上的力可调,薄膜上不易产生纵向条纹,膜面整体一致性好的优点。

3、本发明的实施例还提出一种薄膜分切方法。

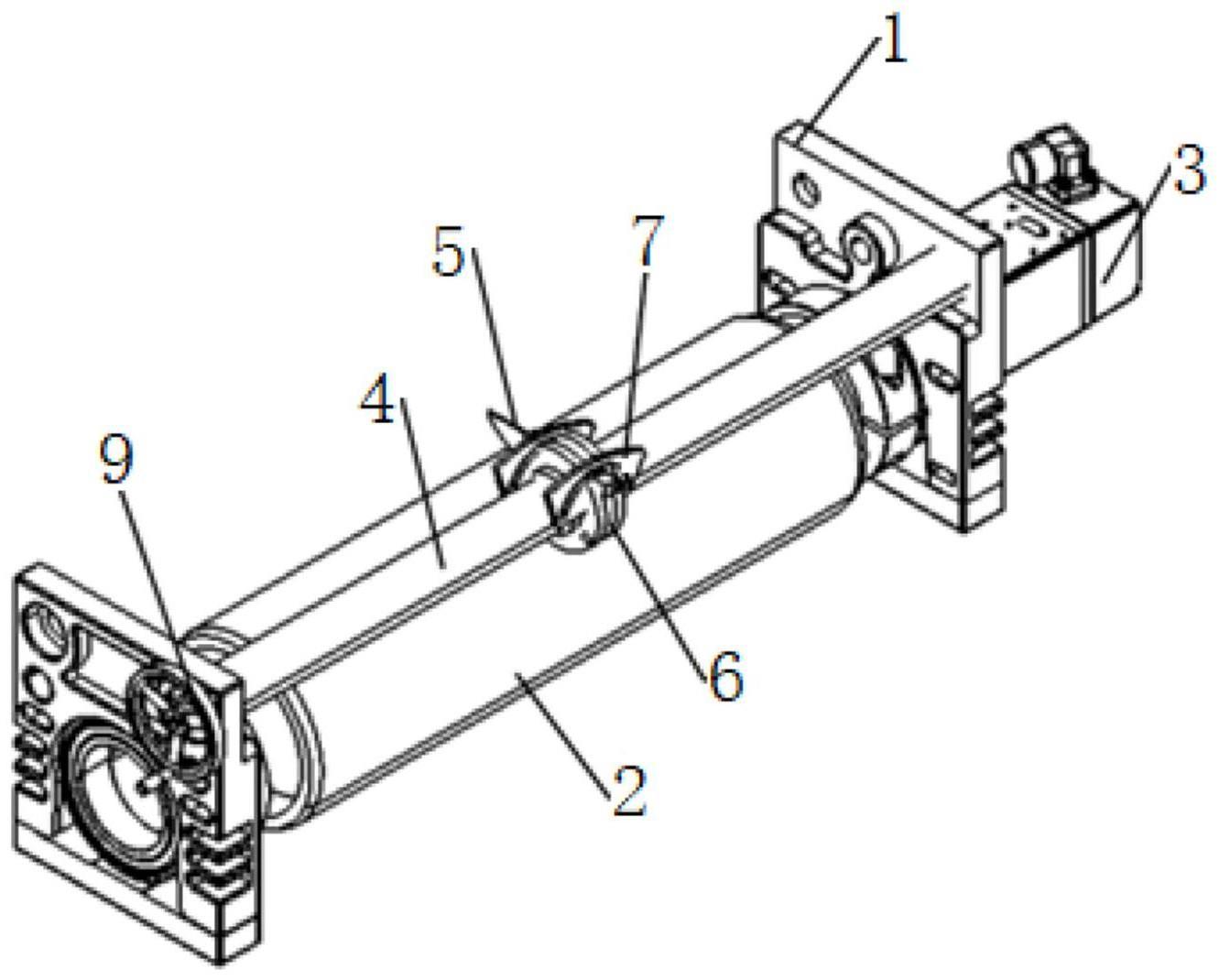

4、根据本发明实施例的薄膜分切装置包括支架、辊轴、电机、导轨、第一紧固件和分切刀,所述辊轴转动安装于所述支架,所述电机安装于所述支架并与所述辊轴传动相连;所述导轨转动安装于所述支架,所述导轨的长度方向与所述辊轴的轴向一致;所述第一紧固件适于锁紧所述导轨和所述支架;所述分切刀包括刀体、刀片和调压组件,所述刀体与所述导轨相连,所述刀片与所述刀体可滑动地相连,所述调压组件安装于所述刀体,所述调压组件与所述刀片传动相连以便于调节所述刀片作用在所述辊轴上的膜面上的力。

5、根据本发明实施例的薄膜分切装置,将分切刀安装于导轨后,通过定期转动导轨可粗调刀片的下刀位置,随后通过调压组件使刀片与辊轴上的待分切物料的膜面抵接,并调节与切刀与膜面之间的作用力,即可保证膜面受到的力大小适合,不会受力过大而使切刀片断裂或划伤辊面,也不易在膜面上产生纵向条纹。同时,通过定期重复上述操作,即可规避薄膜分切装置在长时间高速运转后造成的部分零件运行精度下降的缺陷,保证了薄膜分切装置的分切效率。

6、在一些实施例中,所述薄膜分切装置还包括滑座、旋转基板和滑块,所述滑座与所述导轨沿所述导轨的长度方向可滑动地相连;所述旋转基板与所述滑座相连,所述旋转基板所在平面与所述辊轴的轴线平行,所述旋转基板上设有弧形导轨,所述旋转基板上设有刻度线;所述滑块与所述弧形导轨可滑动地相连,所述滑块的一端设有旋转指针,所述滑块的另一端与所述刀体相连。

7、在一些实施例中,所述刀体具有滑孔,所述滑孔沿所述刀体的长度方向贯穿所述刀体,所述刀片包括相连的分切部和滑杆部,所述滑杆部由所述滑孔的第一端开口滑动配合在所述滑孔内,所述调压组件包括压力控制阀、调节螺杆和弹性件,所述压力控制阀可滑动地配合在所述滑孔内;所述滑孔的第二端设有内螺纹,所述调节螺杆的第一端与所述内螺纹配合,所述调节螺杆的第二端外露于所述刀体外;所述弹性件配合在所述滑孔内并位于所述压力控制阀和所述调节螺杆之间,所述弹性件适于朝所述滑杆部压迫所述压力控制阀。

8、在一些实施例中,所述分切刀还包括配合在所述滑孔第一端的固定夹块和弹性垫圈,所述固定夹块围绕构成定位孔,所述弹性垫圈同轴配合在所述定位孔内,所述滑杆部配合在所述弹性垫圈内。

9、在一些实施例中,所述刀体的周壁设有与所述滑孔连通的避让孔,所述压力控制阀包括阀体和压力杆,所述阀体可滑动地配合在所述滑孔内,所述压力杆与所述阀体可移动地相连,所述压力杆的至少部分具有穿过所述避让孔并凸出于所述刀体外的第一临界位置和配合在所述滑孔内的第二临界位置,所述压力杆的所述至少部分适于在所述阀体朝远离所述滑杆部的方向滑动时朝所述第二临界位置移动。

10、在一些实施例中,所述分切刀还包括导螺杆,所述刀体的周壁设有与所述滑孔连通的螺纹孔,所述导螺杆适于与所述螺纹孔螺纹配合并压紧所述阀体。

11、在一些实施例中,所述分切部包括与所述滑杆部相连的刀背和位于所述刀背下端的刀刃,所述刀背的最大厚度小于所述刀刃的最大厚度。

12、在一些实施例中,所述刀刃的延伸方向与所述导轨的延伸方向成角度且不垂直。

13、在一些实施例中,所述薄膜分切装置还包括手轮,所述手轮与所述导轨的第一端同轴相连。

14、根据本发明实施例的薄膜分切方法包括如下步骤:

15、将待分切物料放在辊轴上,并将待分切物料包上保护膜;

16、调节刀体在导轨的位置;

17、转动导轨以调节刀片相对待分切物料的位置;

18、控制调压组件以调节刀片作用在待分切物料上的力;

19、启动电机,使辊轴以设定速度转动。

20、根据本发明实施例的薄膜分切方法的技术优势与上述实施例的薄膜分切装置的技术优势相同,此处不再赘述。

技术特征:

1.一种薄膜分切装置,其特征在于,包括:

2.根据权利要求1所述的薄膜分切装置,其特征在于,所述薄膜分切装置还包括:

3.根据权利要求1所述的薄膜分切装置,其特征在于,所述刀体具有滑孔,所述滑孔沿所述刀体的长度方向贯穿所述刀体,所述刀片包括相连的分切部和滑杆部,所述滑杆部由所述滑孔的第一端开口滑动配合在所述滑孔内,所述调压组件包括:

4.根据权利要求3所述的薄膜分切装置,其特征在于,所述分切刀还包括配合在所述滑孔第一端的固定夹块和弹性垫圈,所述固定夹块围绕构成定位孔,所述弹性垫圈同轴配合在所述定位孔内,所述滑杆部配合在所述弹性垫圈内。

5.根据权利要求3所述的薄膜分切装置,其特征在于,所述刀体的周壁设有与所述滑孔连通的避让孔,所述压力控制阀包括阀体和压力杆,所述阀体可滑动地配合在所述滑孔内,所述压力杆与所述阀体可移动地相连,所述压力杆的至少部分具有穿过所述避让孔并凸出于所述刀体外的第一临界位置和配合在所述滑孔内的第二临界位置,所述压力杆的所述至少部分适于在所述阀体朝远离所述滑杆部的方向滑动时朝所述第二临界位置移动。

6.根据权利要求5所述的薄膜分切装置,其特征在于,所述分切刀还包括导螺杆,所述刀体的周壁设有与所述滑孔连通的螺纹孔,所述导螺杆适于与所述螺纹孔螺纹配合并压紧所述阀体。

7.根据权利要求5所述的薄膜分切装置,其特征在于,所述分切部包括与所述滑杆部相连的刀背和位于所述刀背下端的刀刃,所述刀背的最大厚度小于所述刀刃的最大厚度。

8.根据权利要求7所述的薄膜分切装置,其特征在于,所述刀刃的延伸方向与所述导轨的延伸方向成角度且不垂直。

9.根据权利要求1所述的薄膜分切装置,其特征在于,所述薄膜分切装置还包括手轮,所述手轮与所述导轨的第一端同轴相连。

10.一种薄膜分切方法,其特征在于,包括如下步骤:

技术总结

本发明公开一种薄膜分切装置及分切方法,薄膜分切装置包括支架、辊轴、电机、导轨、第一紧固件和分切刀,辊轴转动安装于支架,电机安装于支架并与辊轴传动相连,导轨转动安装于支架,导轨的长度方向与辊轴的轴向一致,第一紧固件适于锁紧导轨和支架,分切刀包括刀体、刀片和调压组件,刀体与导轨相连,刀片与刀体可滑动地相连,调压组件安装于刀体,调压组件与刀片传动相连以便于调节刀片作用在辊轴上的膜面上的力。本发明提供的薄膜分切装置具有刀片作用在辊轴上的膜面上的力可调,薄膜上不易产生纵向条纹,膜面整体一致性好的优点。

技术研发人员:黄鼎,李跃卿,刘昊,唐浩林,周明正,柴茂荣,李道喜,夏丰杰,毕臻

受保护的技术使用者:国家电投集团氢能科技发展有限公司

技术研发日:

技术公布日:2024/1/12