1.本发明涉及电池技术领域,更具体的说是涉及一种长条形电池及其制备方法。

背景技术:

2.随着穿戴类产品需求的爆发,用户对产品的能量密度诉求提高,传统的软包电池已无法再突破空间的限制进行能量密度的提高,另外软包电池难以避免会存在腐蚀漏液等密封性问题。而传统的硬壳电池虽然在密封性上高于软包电池,但是无法大幅度的提升电池能量密度,为此亟需一种可以充分利用腔体空间,可大幅度提升电池能量密度,另外长条形电池宽度窄,传统电池工艺无法加工成型;本发明一种长条形电池,采用两头出极耳的方式,便于外壳内部装配,极片采用分条后裁断成型的方式,相较于传统的极片模切成型效率高,减少毛刺和粉尘,解决了电池自放电大的问题。

技术实现要素:

3.本发明提供了一种长条形电池及其制备方法,以达到高效率制造电池的目的。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种长条形电池,包括:

6.包括外壳、极耳、极组、电极端子、电解液;

7.所述外壳包括壳体、面盖;

8.所述外壳腔内设有极组,第一极耳,第二极耳;

9.所述极组设有正极片、负极片;

10.所述电极端子贯穿所述外壳;

11.所述第一极耳与极组中的一极固定连接,第一极耳与所述电极端子固定连接,

12.所述第二极耳与极组中的另一极固定连接,第二极耳与所述外壳固定连接;

13.腔内填充有电解液。

14.所述正极片设有正极片空箔区和正极片涂料区,所述正极片空箔区用于连接极耳;

15.所述正极片涂料区设有隔膜,所述隔膜包覆所述正极片涂料区,所述正极片空箔区用于连接极耳。

16.所述负极片设有负极片空箔区和负极片涂料区,所述负极片空箔区用于连接极耳,所述负极片涂料区适配所述正极片涂料区。

17.所述极组由负极片和正极片依此逐层堆叠组成。

18.所述电极端子与壳体绝缘连接。

19.所述面盖与所述壳体固定连接,形成空腔结构。

20.所述正极片组成材料为活性物质和集流体,所述活性物质为含锂材料,集流体为铝箔;

21.所述负极片组成材料为活性物质和集流体,活性物质为硅基材料,集流体为铜箔。

22.所述外壳宽度尺寸≥6mm,且长度与宽度的比值≥2。

23.一种长条形电池的制备方法,包括以下步骤:

24.s1:制备长条形电池的极组,所述极组具有正负两极;

25.s2:将第一极耳焊到极组中的一极,第二极耳焊到极组中的另一极;

26.s3:将所述极组装入壳体,将第一极耳与外壳内壁的电极端子固定连接,第二极耳与所述外壳的内壁固定连接;

27.s4:将面盖与所述壳体固定连接,密封外壳;

28.s5:通过所述外壳上设置的注液口向所述密封外壳内部注射电解质/电解液,再密封注液口。

29.所述s1中极组制备方法为:

30.s1:将箔片制成具有箔片复合区的预制箔片,所述预制箔片依次循环设置箔片复合区、箔片空箔区,所述箔片复合区为第一金属箔-第二金属箔-第一金属箔复合结构;

31.s2:将所述预制箔片分条为预制箔片条;

32.s3:将所述预制箔片条裁断成型为正极片或负极片;

33.s4:将正极片复合区涂料制为正极片涂料区;将负极片复合区涂料制为负极片涂料区;

34.s5:用隔膜包覆正极片涂料区;

35.s6:将负极片涂料区和覆膜后的正极片涂料区依次逐层堆叠,正极片空箔区和负极片空箔区相对堆叠部分对立设置。

36.经由上述的技术方案可知,与现有技术相比,本发明具有以下有益效果:

37.可大幅度提升电池能量密度,长条形电池宽度窄,采用两头出极耳的方式,便于外壳内部装配,极片采用分条后裁断成型的方式,相较于传统的极片模切成型效率高,减少毛刺和粉尘,解决电池自放电大的问题。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

39.图1附图为本发明的结构爆炸图。

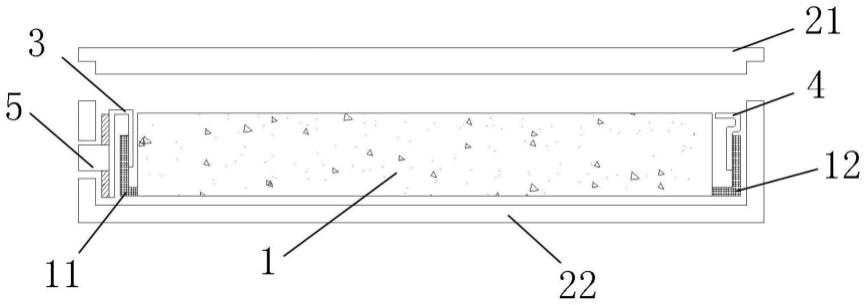

40.图2附图为本发明的仰视透视结构示意图。

41.图3附图为本发明的负极片结构示意图。

42.图4附图为本发明的正极片结构示意图。

43.图5附图为本发明的正极片制备方式示意图。

44.图6附图为本发明的负极片制备方式示意图。

45.图7附图为本发明的堆叠方式示意图。

46.图8附图为本发明的极组结构示意图。

47.图中:1-极组,11-正极片,111-正极片空箔区,112-正极片复合区,12-负极片,121-负极片空箔区,122-负极片复合区,2-外壳,21-面盖,22-壳体,3-第一极耳,4-第二极耳,5-电极端子,6-隔膜。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1:如图1、图2、图3、图4、图8,一种长条形电池,包括:

50.包括外壳2、极耳、极组1、电极端子5、电解液;

51.外壳2包括壳体22、面盖21;

52.外壳2腔内设有极组1,第一极耳3,第二极耳4;

53.极组1设有正极片11、负极片12;

54.电极端子5贯穿外壳2;

55.第一极耳3与极组中的一极固定连接,第一极耳3与电极端子5固定连接,

56.第二极耳4与极组中的另一极固定连接,第二极耳4与外壳2固定连接;

57.腔内填充有电解液。

58.正极片11设有正极片空箔区111和正极片涂料区,正极片空箔区111用于连接极耳;

59.正极片涂料区设有隔膜6,隔膜6包覆正极片涂料区,正极片空箔区111用于连接极耳。

60.负极片12设有负极片空箔区12和负极片涂料区,负极片空箔区12用于连接极耳,负极片涂料区适配正极片涂料区。

61.极组1由负极片12和正极片11依此逐层堆叠组成。

62.电极端子5与壳体22绝缘连接。

63.面盖21与壳体22固定连接,形成空腔结构;

64.正极片11组成材料为活性物质和集流体,活性物质为含锂材料,集流体为铝箔;

65.负极片12组成材料为活性物质和集流体,活性物质为硅基材料,集流体为铜箔。外壳2宽度尺寸≥6mm,且长度与宽度的比值≥2。

66.在第一极耳3和第二极耳4间依次逐层堆叠负极片121和覆膜的正极片111。

67.实施例2:如图1、图2、图3、图4、图8,长条形电池的制备方法,

68.s1:制备长条形电池的极组,极组具有正负两极;

69.s2:将第一极耳3焊到极组中的一极,第二极耳4焊到极组中的另一极,并贴胶绝缘;

70.s3:将极组1装入壳体22,将第一极耳3与外壳2内壁的电极端子5固定连接,第二极耳4与外壳2的内壁固定连接;

71.s4:将面盖21与壳体22固定连接,密封外壳2;

72.s5:通过外壳2上设置的注液口向密封外壳2内部注射电解质/电解液,再密封注液口。

73.实施例3:如图5、图6、图7,长条形电池的制备方法的极组1制备方法,

74.s1:将箔片制成具有箔片复合区的预制箔片,预制箔片依次循环设置箔片复合区、箔片空箔区,箔片复合区为第一金属箔-第二金属箔-第一金属箔复合结构;

75.s2:将预制箔片分条为预制箔片条;

76.s3:将预制箔片条裁断成型为正极片11或负极片12;

77.s4:将正极片复合区112涂料制为正极片涂料区;将负极片复合区122涂料制为负极片涂料区;

78.s5:用隔膜6包覆正极片涂料区;

79.s6:将负极片涂料区和覆膜后的正极片涂料区依次逐层堆叠,正极片空箔区111和负极片空箔区121相对堆叠部分对立设置。

80.正极制袋可采用制袋机,两层隔膜6将正极片111包覆,四周热封留极耳位置开口,然后热切,有效封区宽度0.3~1.0mm。

81.使用分切机进行分条和制片,或者使用激光切割机进行切割。

82.实施例4:正极片材料组成为活性物质和集流体,活性物质为钴酸锂、镍钴锰酸锂、镍钴铝酸锂、富锂材料或其它含锂材料,集流体为铝箔或其它复合集流体。

83.负极片材料组成为活性物质和集流体,活性物质为钛酸锂,石墨、硅基材料,或其它受体材料,集流体为铜箔、锂金属或其它复合集流体。

84.实施例5:长条形电池不限于硬壳电池结构,也可使用电池软包铝塑膜封装结构。

85.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

86.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种长条形电池,其特征在于,包括:包括外壳、极耳、极组、电极端子、电解液;所述外壳包括壳体、面盖;所述外壳腔内设有极组,第一极耳,第二极耳;所述极组设有正极片、负极片;所述电极端子贯穿所述外壳;所述第一极耳与极组中的一极固定连接,第一极耳与所述电极端子固定连接,所述第二极耳与极组中的另一极固定连接,第二极耳与所述外壳固定连接;腔内填充有电解液。2.根据权利要求1所述一种长条形电池,其特征在于,所述正极片设有正极片空箔区和正极片涂料区,所述正极片空箔区用于连接极耳;所述正极片涂料区设有隔膜,所述隔膜包覆所述正极片涂料区,所述正极片空箔区用于连接极耳。3.根据权利要求2所述一种长条形电池,其特征在于,所述负极片设有负极片空箔区和负极片涂料区,所述负极片空箔区用于连接极耳,所述负极片涂料区适配所述正极片涂料区。4.根据权利要求1所述一种长条形电池,其特征在于,所述极组由负极片和正极片依此逐层堆叠组成。5.根据权利要求1所述一种长条形电池,其特征在于,所述电极端子与壳体绝缘连接。6.根据权利要求1所述一种长条形电池,其特征在于,所述面盖与所述壳体固定连接,形成空腔结构。7.根据权利要求1所述一种长条形电池,其特征在于,所述正极片组成材料为活性物质和集流体,所述活性物质为含锂材料,集流体为铝箔;所述负极片组成材料为活性物质和集流体,活性物质为硅基材料,集流体为铜箔。8.根据权利要求1所述一种长条形电池,其特征在于,所述外壳宽度尺寸≥6mm,且长度与宽度的比值≥2。9.一种长条形电池的制备方法,其特征在于,包括以下步骤:s1:制备长条形电池的极组,所述极组具有正负两极;s2:将第一极耳焊到极组中的一极,第二极耳焊到极组中的另一极;s3:将所述极组装入壳体,将第一极耳与外壳内壁的电极端子固定连接,第二极耳与所述外壳的内壁固定连接;s4:将面盖与所述壳体固定连接,密封外壳;s5:通过所述外壳上设置的注液口向所述密封外壳内部注射电解质/电解液,再密封注液口。10.根据权利要求9所述一种长条形电池的制备方法,其特征在于,所述s1中极组制备方法为:s1:将箔片制成具有箔片复合区的预制箔片,所述预制箔片依次循环设置箔片复合区、箔片空箔区,所述箔片复合区为第一金属箔-第二金属箔-第一金属箔复合结构;

s2:将所述预制箔片分条为预制箔片条;s3:将所述预制箔片条裁断成型为正极片或负极片;s4:将正极片复合区涂料制为正极片涂料区;将负极片复合区涂料制为负极片涂料区;s5:用隔膜包覆正极片涂料区;s6:将负极片涂料区和覆膜后的正极片涂料区依次逐层堆叠,正极片空箔区和负极片空箔区相对堆叠部分对立设置。

技术总结

本发明公开了一种长条形电池及其制备方法,本发明涉及电池技术领域。包括外壳、极耳、极组、电极端子、电解液;外壳包括壳体、面盖;外壳腔内设有极组,第一极耳,第二极耳;极组设有正极极片、负极极片;电极端子贯穿外壳;第一极耳与极组中的一极固定连接,第一极耳与电极端子固定连接,第二极耳与极组中的另一极固定连接,第二极耳与外壳固定连接;腔内填充有电解液。本发明一种长条形电池可以充分利用腔体空间,可大幅度提升电池能量密度,长条形电池宽度窄,采用两头出极耳的方式,便于外壳内部装配,极片采用分条后裁断成型的方式,相较于传统的极片模切成型效率高,减少毛刺和粉尘,解决电池自放电大的问题。决电池自放电大的问题。决电池自放电大的问题。

技术研发人员:戈志敏 肖海燕 王永伟 余小旦 刘建刚 晋亚周 章琳

受保护的技术使用者:新余赣锋电子有限公司

技术研发日:2022.03.17

技术公布日:2022/6/4