打码色带分切机在分切时需要注意以下几个方面,以确保分切质量、操作安全以及设备的稳定运行:

一、分切前的准备

1. 检查设备:

• 在分切前,应对打码色带分切机进行全面检查,确保设备处于良好状态。

• 检查刀具是否锋利、无损坏,以及各部件是否紧固、无松动。

• 检查张力控制系统是否准确、稳定,以及收卷系统是否正常运行。

2. 调整参数:

• 根据打码色带的规格和要求,调整分切机的分切宽度、张力等参数。

• 确保参数设置准确,以避免分切过程中出现偏差或质量问题。

3. 材料准备:

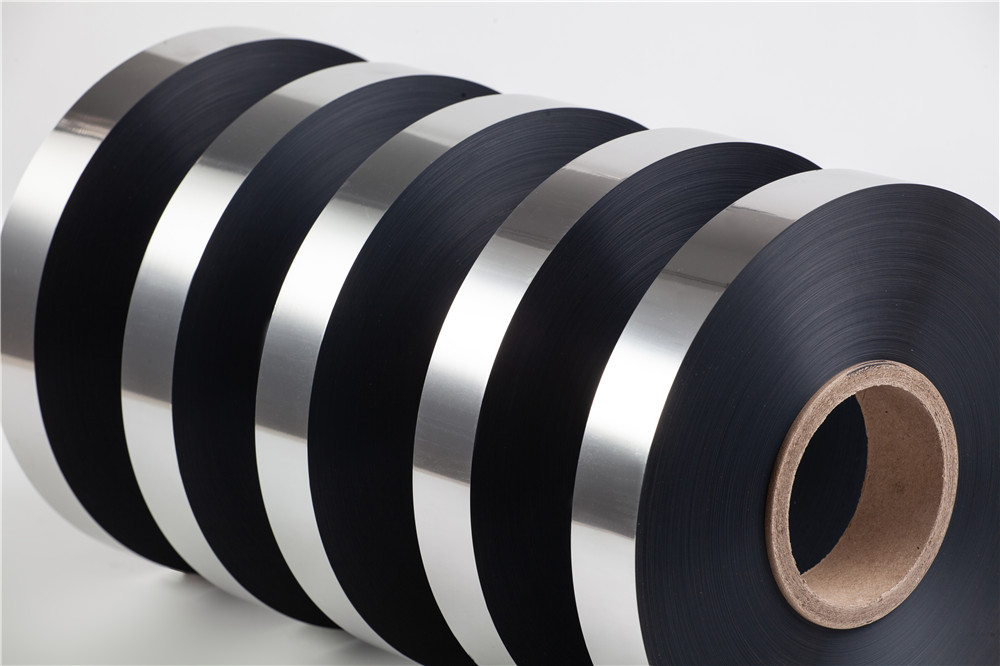

• 准备足够数量的打码色带材料,并确保材料质量符合分切要求。

• 检查材料表面是否平整、无瑕疵,以避免在分切过程中产生不良品。

二、分切过程中的注意事项

1. 安全操作:

• 在分切过程中,操作人员应严格遵守安全操作规程,确保人身安全。

• 禁止在设备运行时触摸刀具、传送带等运动部件,以免发生危险。

• 如遇紧急情况或设备故障,应立即停机并切断电源。

2. 观察与调整:

• 在分切过程中,操作人员应密切关注设备的运行状态和成品质量。

• 如发现刀具磨损、材料偏移等问题,应及时停机调整。

• 根据实际情况调整张力、速度等参数,以确保分切质量稳定。

3. 质量控制:

• 定期对分切好的打码色带进行抽样检查,确保质量符合要求。

• 如发现质量问题,应立即停机查找原因并处理。

三、分切后的处理与维护

1. 清理设备:

• 分切完成后,应及时清理设备内部的纸屑、尘埃等杂物。

• 使用干净的布或吸尘器清洁设备表面和内部,以保持设备的整洁和卫生。

2. 刀具保养:

• 检查刀具的磨损情况,如有必要,及时更换或磨削刀具。

• 使用专用的刀具润滑剂或防锈剂涂抹刀具表面,以延长刀具的使用寿命。

3. 设备维护:

• 定期对打码色带分切机进行维护保养,包括检查传动系统、张力控制系统等部件的运行情况。

• 如发现异常或故障,应及时联系专业人员进行维修或更换部件。

四、其他注意事项

1. 操作环境:

• 确保打码色带分切机处于干燥、通风、无灰尘的环境中运行。

• 避免设备长时间暴露在高温、潮湿或腐蚀性气体中。

2. 操作人员培训:

• 操作人员应经过专业培训并熟悉打码色带分切机的操作规程和安全注意事项。

• 定期对操作人员进行培训和考核,以提高其操作技能和安全意识。

综上所述,打码色带分切机在分切时需要注意分切前的准备、分切过程中的注意事项、分切后的处理与维护以及其他相关事项。通过严格遵守这些注意事项和操作规程,可以确保分切质量稳定、操作安全以及设备的稳定运行。