分切机易损件的更换周期因设备型号、使用频率、工作环境及维护保养情况等多种因素而异。以下是一些常见易损件的大致更换周期,但请注意这些周期仅供参考,实际更换周期可能需要根据具体情况进行调整:

1. 刀片:

• 通常情况下,刀片在使用约200小时后可能需要更换。

• 如果在使用过程中发现切割效果明显下降,或切割机产生异常噪音,这可能是刀片磨损严重的信号,提示需要及时更换。

• 对于分切机圆刀,一般建议在使用200~300小时后进行更换。

2. 传动带/链条:

• 正常条件下,传动带或链条建议每6个月到1年进行一次全面检查和维护。

• 如果传动链的使用频率高或工作环境恶劣(如潮湿、腐蚀、高温、高压等),可能需要缩短维护周期,甚至每3个月或更短时间就需要进行一次检查和维护。

• 当发现传动带或链条松弛、磨损严重时,应及时更换。

3. 轴承:

• 工业级滚动轴承的寿命在数千到几十万小时不等,具体取决于负载大小、工作温度、润滑状况等多种因素。

• 对于重要设备或关键部件的轴承,推荐每5000至10000小时进行一次维护检查。

• 如果轴承出现磨损、噪音增大、温度异常、转动不顺畅或性能下降等明显问题,应及时进行检查并考虑更换。

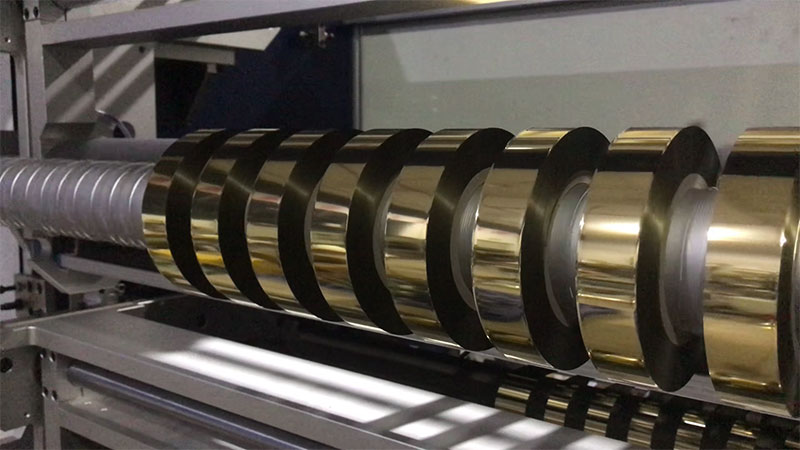

4. 导向辊和压辊:

• 导向辊和压辊的更换周期通常取决于其材质、硬度以及使用过程中所接触材料的性质。

• 长期使用后,如果其表面出现严重磨损或变形,应及时更换以保证切割质量。

5. 其他易损件(如软木带、皮带、收放卷卡头等):

• 这些易损件的更换周期通常也取决于使用频率和工作环境。

• 建议定期检查这些部件的磨损情况,并根据实际情况进行更换。

此外,还需要注意以下几点:

• 制造商通常会提供关于易损件更换周期的建议,这些建议是基于设备设计和使用经验的总结,具有重要的参考价值。

• 在实际操作中,应密切关注设备的运行状态和切割质量,一旦发现异常应及时停机检查并考虑更换相关易损件。

• 定期进行设备的维护保养工作,如清洁、润滑等,可以延长易损件的使用寿命并减少故障率。

综上所述,分切机易损件的更换周期是一个相对复杂的问题,需要根据具体情况进行判断和调整。建议用户参考制造商的建议并结合实际使用情况来制定合理的更换计划。