低故障率设计要点

1. 模块化设计

◦ 将机器分为独立功能模块(放卷、牵引、分切、收卷等)

◦ 单个模块故障不影响整体运行,便于快速更换维修

2. 关键部件冗余设计

◦ 重要传动部件采用双备份设计

◦ 控制系统具备自动切换功能

3. 智能预警系统

◦ 内置振动、温度、电流等多参数传感器

◦ 基于AI算法的故障预测模型

高耐用性实现方案

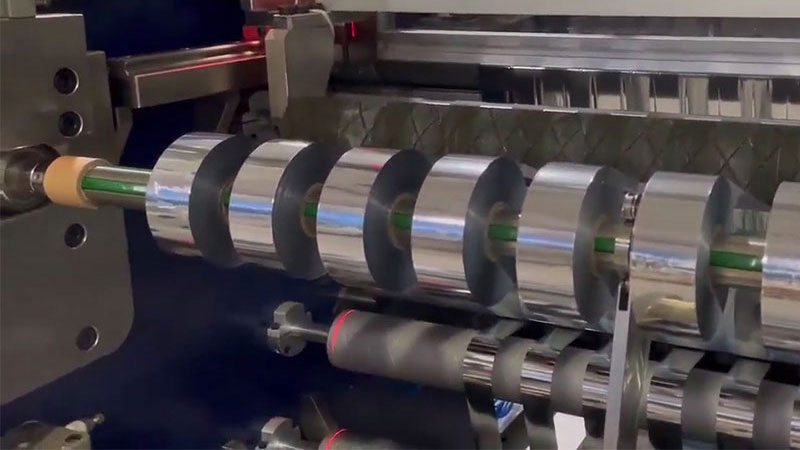

1. 材料选择

◦ 分切刀具采用硬质合金或陶瓷涂层

◦ 导轨使用高硬度耐磨不锈钢

◦ 关键轴承采用长寿命密封设计

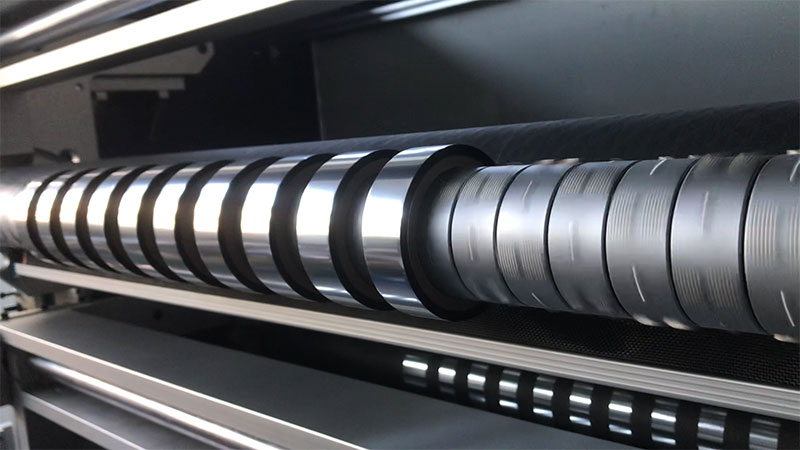

2. 结构优化

◦ 有限元分析优化的框架结构

◦ 动态平衡设计的旋转部件

◦ 防应力集中设计

3. 表面处理技术

◦ 关键摩擦副表面激光淬火处理

◦ 防腐镀层和氧化处理

可靠性验证体系

1. 加速寿命试验

◦ 模拟极端工况下的连续运行测试

◦ MTBF(平均无故障时间)验证

2. 环境适应性测试

◦ 温湿度循环试验

◦ 粉尘环境模拟测试

3. 用户现场跟踪

◦ 首批设备安装运行数据采集

◦ 基于实际使用数据的改进迭代

维护友好性设计

1. 快速维护接口

◦ 模块化快拆结构

◦ 集中润滑系统

2. 智能诊断系统

◦ 故障代码自动生成

◦ AR辅助维修指引

3. 远程监控功能

◦ 运行状态实时上传

◦ 专家系统远程支持

通过以上综合设计方法,现代电化铝分切机可实现年故障率低于0.5%,关键部件使用寿命超过10万小时的高可靠性目标。